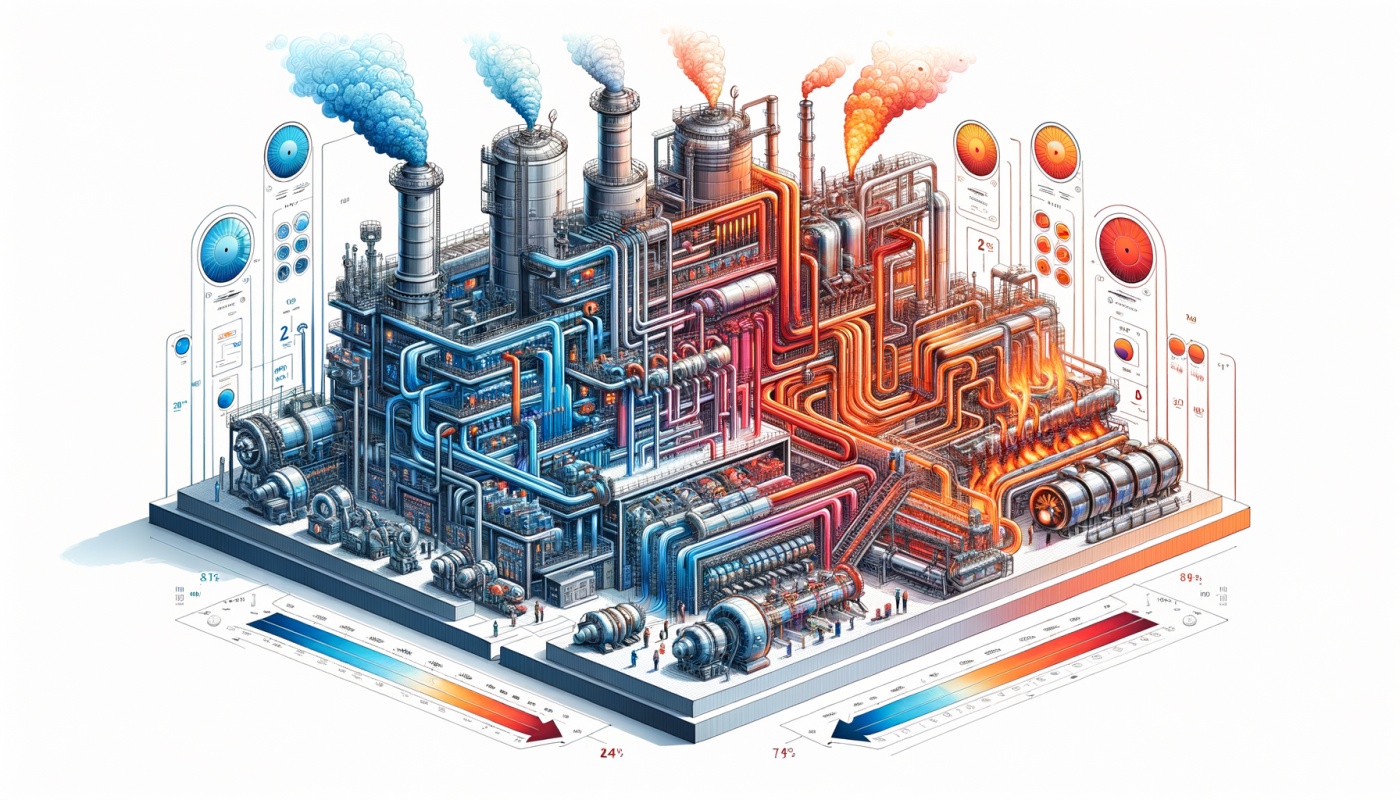

La termodinámica constituye uno de los pilares fundamentales en el análisis y diseño de procesos industriales. Esta disciplina, que estudia las transformaciones de energía y sus interacciones con la materia, proporciona un marco teórico y metodológico esencial para comprender, evaluar y optimizar la eficiencia de numerosos procesos productivos en sectores tan diversos como el petroquímico, alimentario, farmacéutico o metalúrgico.

Fundamentos Termodinámicos Aplicados a la Industria

El análisis termodinámico de procesos industriales parte de una serie de conceptos y principios fundamentales que permiten cuantificar y predecir el comportamiento de los sistemas energéticos. Estos fundamentos constituyen herramientas indispensables para ingenieros y técnicos responsables de diseñar, operar y mejorar procesos industriales.

Leyes de la Termodinámica en Contextos Industriales

La Primera Ley de la Termodinámica, o principio de conservación de la energía, establece que la energía no se crea ni se destruye, solo se transforma. En el ámbito industrial, esta ley permite formular balances energéticos que cuantifican las transferencias de calor, trabajo y energía entre diferentes componentes de un sistema productivo. Por ejemplo, en una caldera industrial, la energía química del combustible se convierte en energía térmica del vapor, con pérdidas inevitables hacia el entorno.

Por otro lado, la Segunda Ley de la Termodinámica introduce el concepto de irreversibilidad y degradación de la calidad de la energía. Esta ley afirma que, en cualquier proceso real, parte de la energía pierde su capacidad para realizar trabajo útil. El parámetro que cuantifica esta degradación es la entropía, fundamental para evaluar la eficiencia real de los procesos y determinar el margen de mejora posible.

Propiedades Termodinámicas Relevantes

El análisis de procesos industriales requiere comprender y manejar diversas propiedades termodinámicas:

- Entalpía: Representa la energía total del sistema y resulta crucial para calcular los requerimientos energéticos en procesos que involucran cambios de fase o reacciones químicas.

- Entropía: Cuantifica la irreversibilidad de los procesos y determina la dirección espontánea de las transformaciones.

- Exergía: Mide la calidad de la energía o su capacidad para realizar trabajo útil, constituyendo una herramienta fundamental para evaluar la eficiencia real de los procesos.

- Energía libre de Gibbs: Determina la espontaneidad de reacciones químicas en condiciones industriales relevantes.

Metodologías de Análisis Termodinámico en Procesos Industriales

La aplicación práctica de los principios termodinámicos a procesos industriales sigue metodologías estructuradas que permiten identificar oportunidades de mejora y optimización energética.

Balances de Materia y Energía

Los balances de materia y energía constituyen la base del análisis termodinámico industrial. Estos cálculos permiten rastrear los flujos energéticos a través de los diferentes componentes del sistema, identificar pérdidas y determinar los consumos específicos asociados a cada etapa del proceso productivo.

Procedimiento para Realizar Balances Energéticos

- Definición de límites del sistema y selección del volumen de control adecuado.

- Identificación de todos los flujos de materia y energía que cruzan la frontera del sistema.

- Aplicación del principio de conservación (materia y energía).

- Consideración de los estados de referencia apropiados para el cálculo de propiedades.

- Resolución del sistema de ecuaciones resultante.

Análisis de Eficiencia

La evaluación de la eficiencia termodinámica constituye un aspecto central del análisis de procesos industriales. Se distinguen dos tipos fundamentales de eficiencia:

La eficiencia energética (o de primera ley) relaciona la energía útil obtenida con la energía total suministrada al sistema. Por ejemplo, una turbina de vapor con eficiencia del 75% convierte tres cuartas partes de la energía térmica recibida en trabajo mecánico.

La eficiencia exergética (o de segunda ley) considera la calidad de la energía, relacionando la exergía recuperada con la exergía suministrada. Esta medida proporciona una evaluación más rigurosa del rendimiento termodinámico, revelando oportunidades de mejora que pueden pasar desapercibidas en análisis convencionales.

Aplicaciones Prácticas en Sectores Industriales Específicos

Los principios termodinámicos encuentran aplicaciones concretas en numerosos sectores industriales, donde aportan metodologías para optimizar procesos y reducir consumos energéticos.

Sector Petroquímico

Transforma tu futuro con la Licenciatura en Ingeniería Industrial y Administrativa en línea en UDAX Universidad

Adquiere competencias demandadas, con apoyo personalizado y aprendizaje práctico. ¡Da el primer paso hoy mismo!

En refinación y procesamiento de hidrocarburos, el análisis termodinámico permite optimizar unidades críticas como hornos, destilación y craqueo catalítico. Por ejemplo, mediante estudios de pinch point se logra diseñar redes de intercambiadores de calor que maximizan la recuperación energética, reduciendo significativamente los requerimientos de utilidades externas.

Industria Alimentaria

Procesos como pasteurización, esterilización y secado se benefician del análisis termodinámico para minimizar consumos energéticos manteniendo la calidad del producto. La implementación de tecnologías como la integración energética en sistemas de refrigeración o la optimización de evaporadores de múltiple efecto han permitido reducciones de hasta un 25% en los consumos específicos de energía.

Estrategias de Optimización Basadas en Principios Termodinámicos

La aplicación sistemática de herramientas de análisis termodinámico conduce al desarrollo de estrategias específicas para la optimización de procesos industriales.

Integración Energética

El análisis pinch constituye una metodología poderosa para maximizar la recuperación de calor entre corrientes de proceso, minimizando los requerimientos de utilidades externas. Esta técnica identifica el punto de máximo acercamiento térmico (pinch point) y establece reglas para el diseño óptimo de redes de intercambiadores.

Cogeneración y Sistemas de Energía Combinados

Los sistemas de cogeneración producen simultáneamente electricidad y calor útil, logrando eficiencias globales superiores al 80%, frente al 35-40% típico de la generación eléctrica convencional. El análisis termodinámico permite dimensionar estos sistemas y determinar sus puntos óptimos de operación según los requerimientos específicos del proceso industrial.

Valorización de Corrientes Residuales

La caracterización termodinámica de corrientes residuales (gases de combustión, condensados, purgas) permite identificar oportunidades para su aprovechamiento. Tecnologías como recuperadores de calor en gases de chimenea, bombas de calor industriales o sistemas de expansión con generación de trabajo permiten capturar valor de flujos que tradicionalmente se descartaban.

Desafíos y Tendencias Futuras

El análisis termodinámico de procesos industriales evoluciona constantemente para enfrentar los retos actuales y futuros del sector productivo.

Sostenibilidad y Descarbonización

La urgencia por reducir la huella de carbono ha impulsado un renovado interés en el análisis termodinámico como herramienta para la identificación de ineficiencias. Las metodologías de análisis de ciclo de vida incorporan cada vez más conceptos termodinámicos para evaluar el impacto ambiental real de los procesos industriales. Asimismo, tecnologías emergentes como la captura y utilización de CO₂ requieren análisis termodinámicos sofisticados para determinar su viabilidad técnica y económica.

Digitalización e Industria 4.0

La integración de monitoreo en tiempo real, análisis de datos avanzados y simulación dinámica de procesos está revolucionando la aplicación de principios termodinámicos en entornos industriales. Los gemelos digitales permiten realizar análisis termodinámicos continuos, identificando desviaciones y optimizando parámetros operativos en tiempo real para maximizar la eficiencia energética.

Formación Especializada

El dominio práctico de las herramientas de análisis termodinámico requiere una formación académica sólida. Profesionales con conocimiento profundo en termodinámica aplicada están mejor posicionados para liderar iniciativas de eficiencia energética y sostenibilidad en el sector industrial. Los programas educativos que combinan fundamentos teóricos con aplicaciones prácticas, como la Licenciatura en Ingeniería Industrial y Administrativa, proporcionan las bases necesarias para desarrollar estas competencias especializadas.

La educación a distancia ha democratizado el acceso a conocimientos avanzados en termodinámica industrial, permitiendo a profesionales en activo actualizar sus competencias sin interrumpir su actividad laboral. Plataformas como UDAX Universidad ofrecen Licenciaturas en Línea que incluyen formación rigurosa en principios termodinámicos y su aplicación práctica a procesos industriales reales.

Comprender y aplicar correctamente los principios termodinámicos representa una ventaja competitiva significativa para las organizaciones industriales contemporáneas, permitiéndoles navegar con éxito en un entorno caracterizado por crecientes presiones económicas, regulatorias y ambientales. La combinación de conocimientos técnicos sólidos, herramientas analíticas avanzadas y un enfoque sistemático hacia la optimización energética constituye la base para desarrollar procesos industriales más eficientes, sostenibles y competitivos.