Árboles de Fallos: Cómo Prevenir Crisis Industriales

Descubre cómo el análisis de árboles de fallos identifica riesgos antes de que ocurran. Metodologías, casos reales y aplicaciones en seguridad industrial.

En 1986, el desastre de Chernóbil pudo haberse evitado. Los expertos ahora saben que una técnica de análisis predictivo —los árboles de fallos— habría identificado la cadena de eventos críticos antes de la catástrofe. Hoy, esta metodología salva vidas, evita pérdidas millonarias y transforma la gestión de riesgos en prácticamente toda industria que no puede permitirse fallar.

Qué son los árboles de fallos y por qué importan

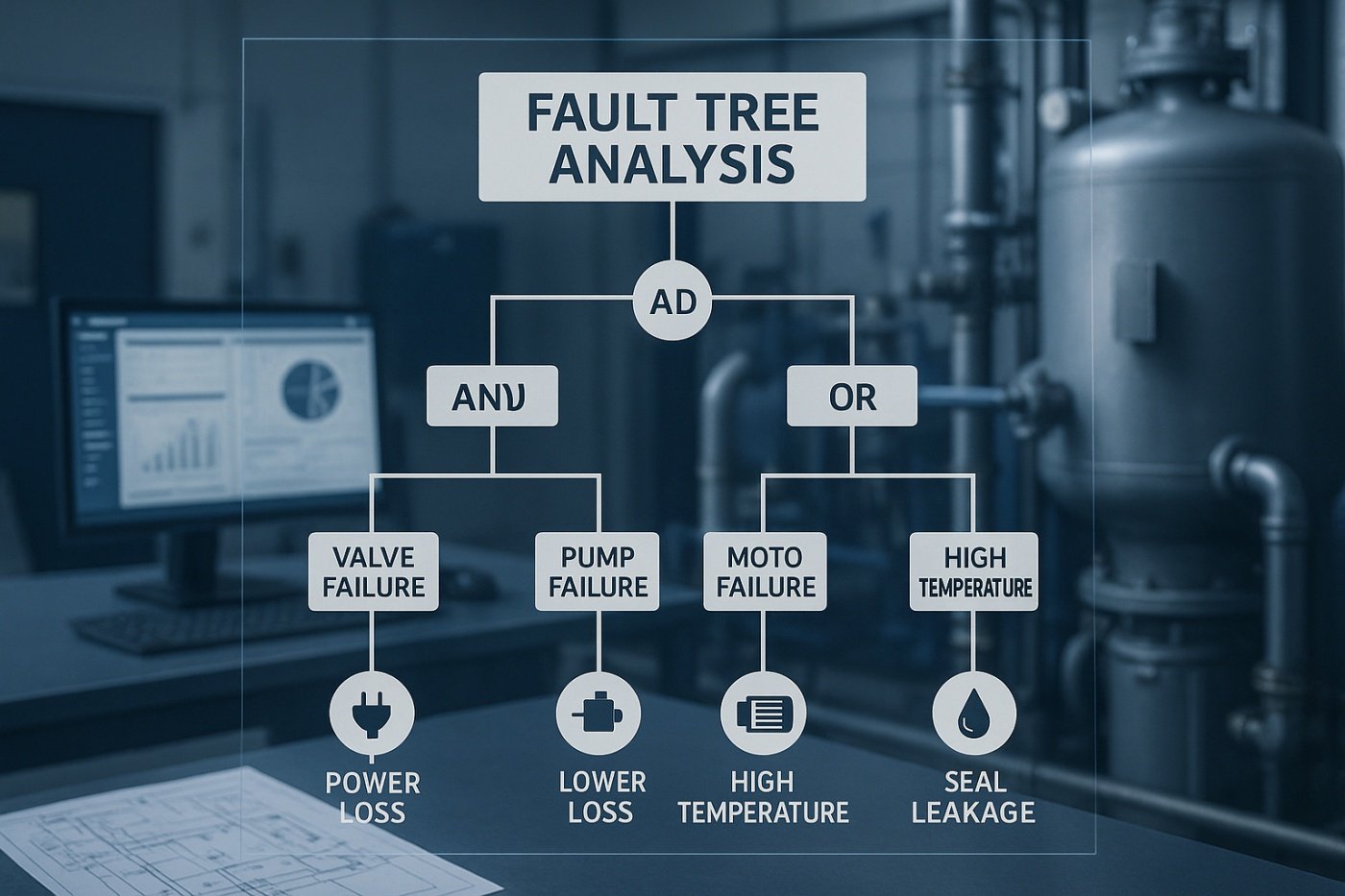

Un árbol de fallos (Fault Tree Analysis, FTA) es un diagrama lógico que mapea todas las combinaciones posibles de eventos que podrían causar un fallo específico en un sistema. Piensa en él como un mapa genealógico inverso: en lugar de rastrear ancestros, rastreas todas las rutas que conducen a un desastre.

La metodología nació en los laboratorios de Bell Telephone en 1962, cuando ingenieros necesitaban garantizar la confiabilidad absoluta del sistema de lanzamiento de misiles Minuteman. Desde entonces, ha evolucionado hasta convertirse en estándar en aeroespacial, nuclear, química, petróleo y manufactura avanzada.

Lo que hace poderoso al FTA es su enfoque deductivo: parte del evento no deseado (explosión, contaminación, paro de producción) y trabaja hacia atrás identificando cada componente, proceso o acción humana que podría contribuir. Esta visión sistémica revela vulnerabilidades ocultas que el análisis tradicional pasa por alto.

Metodología: construyendo un árbol que predice el futuro

El proceso de análisis comienza definiendo el «evento tope» —aquello que absolutamente debe evitarse. En una planta química podría ser «liberación tóxica al ambiente». En manufactura automotriz, «fallo catastrófico de frenos». La claridad en esta definición determina la efectividad de todo el análisis.

A continuación, el equipo identifica eventos intermedios usando puertas lógicas. Las puertas AND requieren que múltiples condiciones ocurran simultáneamente (temperatura alta Y válvula cerrada). Las puertas OR indican que cualquier condición individual es suficiente (sobrecarga eléctrica O cortocircuito). Esta sintaxis lógica permite modelar sistemas extraordinariamente complejos con precisión matemática.

Los eventos básicos —aquellos que no se descomponen más— incluyen fallos de componentes (una bomba que falla), errores humanos (procedimiento incorrecto) y eventos externos (corte de energía). Cada uno recibe una probabilidad estimada basada en datos históricos, pruebas o juicio experto. Aquí es donde la estadística se encuentra con la ingeniería.

El análisis cualitativo identifica «conjuntos mínimos de corte» (minimal cut sets): las combinaciones más pequeñas de eventos básicos que causan el fallo. Descubrir que un desastre depende de solo dos eventos simultáneos —digamos, sensor defectuoso más turno nocturno con poco personal— permite priorizar controles críticos.

El análisis cuantitativo calcula la probabilidad total del evento tope propagando las probabilidades a través del árbol. Si el resultado muestra 0.001 fallos por año (uno cada mil años), el diseño puede ser aceptable. Si muestra 0.1 (uno cada diez años), se requieren rediseños urgentes.

Aplicaciones reales: cuando el análisis salva millones

La industria nuclear lidera en sofisticación de FTA. Cada planta mantiene árboles de fallos vivientes que modelan escenarios como «liberación de material radiactivo». Después de Fukushima, las actualizaciones de estos modelos llevaron a refuerzos de sistemas de enfriamiento de emergencia en plantas de todo el mundo, inversiones justificadas matemáticamente por el análisis.

En aviación comercial, Boeing y Airbus utilizan FTA para certificar cada sistema crítico. El análisis demostró que ciertos fallos en el 737 MAX requerían múltiples capas redundantes, hallazgo que —trágicamente— solo se implementó completamente después de los accidentes. El caso ilustra tanto el poder de la metodología como los peligros de ignorar sus resultados.

Las refinerías petroquímicas emplean FTA para evaluar escenarios de explosión e incendio. Un análisis en una refinería de Texas identificó que una combinación específica de válvulas defectuosas más procedimiento de mantenimiento inadecuado creaba riesgo inaceptable. La corrección costó $800,000; el accidente potencial habría excedido $200 millones en daños y multas.

Incluso industrias menos obvias se benefician. Hospitales analizan fallos en suministro de oxígeno médico. Centros de datos modelan escenarios de pérdida total de enfriamiento. Plantas de alimentos previenen contaminación microbiológica. La versatilidad de la técnica explica su adopción global.

Integración con otras metodologías de gestión de riesgos

El FTA rara vez trabaja solo. Se complementa con el Análisis de Modos de Fallo y Efectos (FMEA), que examina cómo falla cada componente individual. Mientras FMEA pregunta «¿qué puede salir mal con este motor?», FTA pregunta «¿qué combinaciones de eventos causarían un apagado total?». Juntos ofrecen visión completa.

La Licenciatura en Ingeniería Industrial y Administrativa en línea en UDAX Universidad: Innovación educativa

Únete a nuestra comunidad y descubre una nueva forma de aprender. Con enfoque práctico, la Universidad UDAX te brinda las herramientas para triunfar.

Los diagramas de lazo (bow-tie diagrams) extienden el concepto mostrando no solo causas sino también consecuencias y barreras preventivas. Comienzan con un árbol de fallos a la izquierda, el evento crítico al centro, y un árbol de consecuencias a la derecha. Esta visualización ayuda a comunicar riesgos complejos a ejecutivos no técnicos.

La simulación Monte Carlo añade dimensión probabilística dinámica. En lugar de calcular una probabilidad única, ejecuta el árbol miles de veces con variaciones aleatorias, generando distribuciones de riesgo. Esto revela no solo el riesgo promedio sino también escenarios de peor caso y su probabilidad real.

Software especializado como PTC Windchill, Isograph o ReliaSoft automatiza construcción, cálculo y actualización de árboles complejos. Estas herramientas permiten análisis de sensibilidad («¿qué pasa si este componente mejora su confiabilidad 20%?») y optimización de inversiones en seguridad.

Desafíos y limitaciones: lo que el árbol no puede predecir

El análisis es tan bueno como los datos que lo alimentan. Estimar probabilidades de eventos raros —aquellos sin historial suficiente— introduce incertidumbre significativa. Un árbol puede mostrar que cierta combinación es crítica, pero si las probabilidades base son especulativas, las conclusiones también lo son.

Los errores humanos presentan desafío particular. Modelar «operador omite verificación de presión» requiere entender factores organizacionales, culturales y psicológicos que los árboles lógicos capturan imperfectamente. Metodologías complementarias como el Análisis de Confiabilidad Humana (HRA) ayudan, pero el elemento humano siempre introduce variabilidad.

La «explosión combinatoria» limita árboles para sistemas muy complejos. Un sistema con 100 componentes binarios tiene potencialmente 2^100 estados posibles —más que átomos en el universo observable. Los analistas deben simplificar estratégicamente, asumiendo que ciertas combinaciones son suficientemente improbables para ignorar.

Quizá más importante: los árboles modelan amenazas conocidas. No predicen riesgos emergentes que nadie imaginó. El COVID-19 demostró esto brutalmente: pocas organizaciones tenían «pandemia global» como evento básico en sus árboles de continuidad operativa. La metodología requiere imaginación y actualización constante.

El futuro: inteligencia artificial y árboles adaptativos

Algoritmos de machine learning ahora generan árboles automáticamente a partir de datos operacionales. Sensores IoT monitorean miles de parámetros en tiempo real; IA detecta patrones que preceden fallos e infiere estructuras causales. Esto transforma FTA de ejercicio estático a sistema predictivo viviente.

Los «digital twins» (gemelos digitales) integran árboles de fallos con modelos de simulación física. Una refinería puede probar virtualmente escenarios como «¿qué pasa si esta válvula falla durante mantenimiento programado con viento de 40 km/h?» Los resultados alimentan actualización automática de probabilidades.

Blockchain emerge como herramienta para auditar análisis de seguridad en industrias reguladas. Cada modificación al árbol, cada actualización de probabilidad, cada decisión basada en el análisis queda registrada inmutablemente. Esto responde la pregunta crucial post-accidente: «¿sabían del riesgo?»

La convergencia con ciberseguridad abre nuevo campo. Los árboles de ataque modelan cómo hackers podrían comprometer sistemas industriales. El evento tope podría ser «manipulación remota de proceso químico». Los eventos básicos incluyen contraseñas débiles, firmware desactualizado o ingeniería social. La metodología prueba ser tan poderosa en el dominio digital como en el físico.

De la teoría a la práctica profesional

Dominar el análisis de árboles de fallos requiere fundamentos sólidos en múltiples disciplinas: estadística, teoría de sistemas, gestión de proyectos y conocimiento profundo del dominio específico. No es coincidencia que los mejores analistas de confiabilidad provengan de formaciones integrales en ingeniería.

Para quienes aspiran a especializarse en gestión de riesgos, análisis de confiabilidad o seguridad industrial, el camino comienza construyendo bases amplias. La Licenciatura en Ingeniería Industrial en línea proporciona precisamente ese fundamento: pensamiento sistémico, optimización de procesos, gestión de calidad y análisis cuantitativo.

Instituciones como UDAX Universidad ofrecen la ventaja de flexibilidad sin sacrificar rigor. Como universidad en línea con validez oficial ante la SEP, permite que profesionales en activo construyan las credenciales y conocimientos que abren puertas hacia especializaciones técnicas avanzadas como FTA.

El mundo industrial no puede darse el lujo de fallar. Cada vez más, son profesionales con formación analítica rigurosa quienes construyen los sistemas que mantienen seguros procesos críticos, protegen inversiones millonarias y, literalmente, salvan vidas. El análisis de árboles de fallos no predice el futuro, pero lo hace menos peligroso —un componente a la vez.