Ergonomía en Control de Polvo: Más Que Comodidad

La ergonomía en sistemas de control de polvo reduce accidentes 40% y aumenta eficiencia. Descubre por qué es clave en la industria moderna.

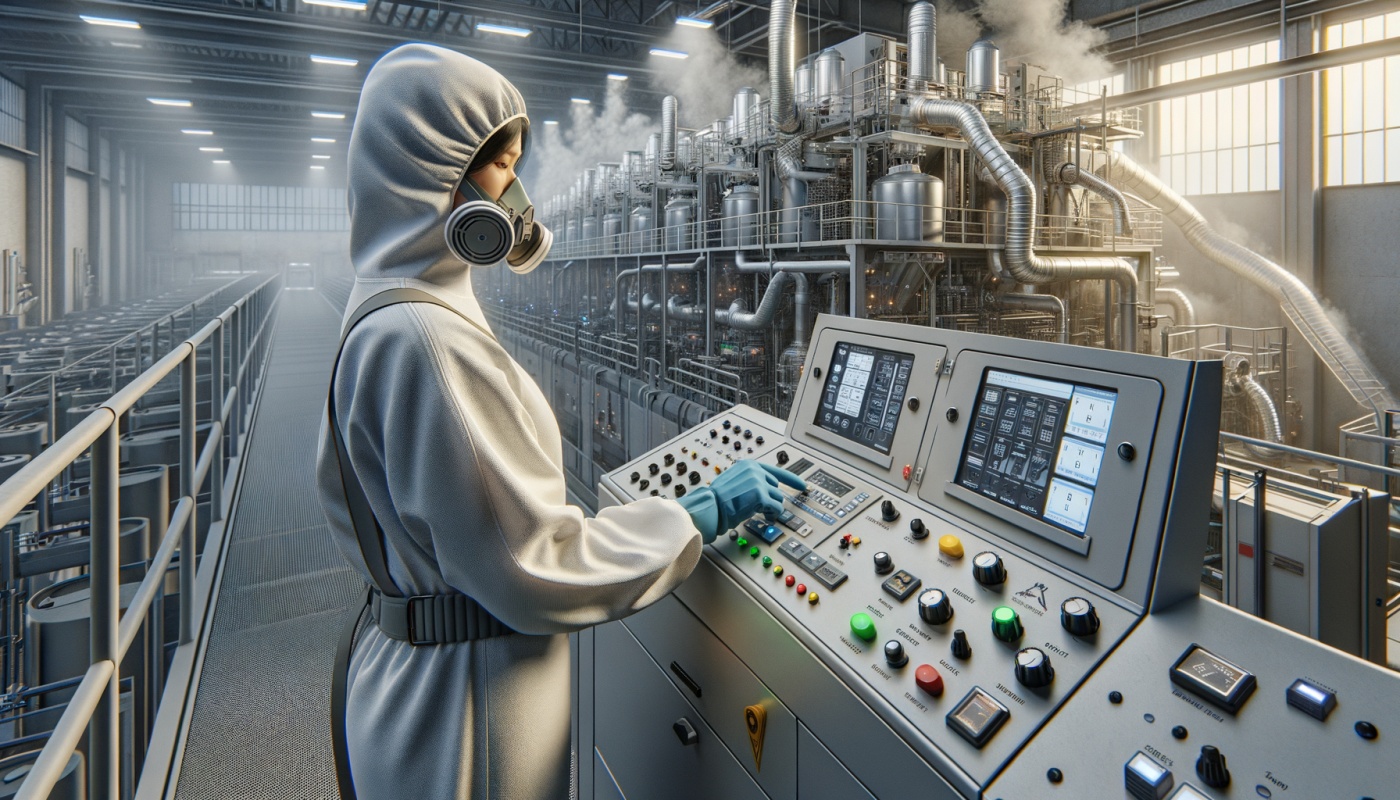

Un operario ajusta una válvula de control en un sistema de extracción de polvo. Después de ocho horas, su espalda ya no responde. Al día siguiente, un error de lectura en un manómetro mal ubicado causa una falla que detiene la producción durante seis horas. Este escenario se repite en miles de instalaciones industriales: diseñamos sistemas técnicamente perfectos que ignoran a quienes deben operarlos. ¿El resultado? Pérdidas millonarias y riesgos evitables.

El Costo Invisible de Ignorar la Ergonomía

Los sistemas de control de polvo y partículas son infraestructuras críticas en industrias como la minería, manufactura, farmacéutica y alimentaria. Protegen la salud de los trabajadores y cumplen normativas ambientales cada vez más estrictas. Sin embargo, un estudio de la Asociación Internacional de Ergonomía reveló que el 62% de los errores operativos en sistemas industriales tienen raíz en diseños que ignoran principios ergonómicos básicos.

La ergonomía no es un lujo estético: es ingeniería aplicada a la interfaz humano-máquina. Cuando un panel de control requiere que el operador adopte posturas incómodas, cuando los indicadores están mal iluminados o cuando las secuencias de activación desafían la lógica natural del movimiento humano, estamos creando puntos de falla. Y en entornos con partículas peligrosas, cada falla puede ser catastrófica.

Consideremos tres dimensiones donde la ergonomía se vuelve crítica:

- Posicionamiento de controles: Válvulas, interruptores y monitores ubicados según planos técnicos sin considerar alcances naturales del brazo, ángulos de visión o frecuencia de uso

- Información visual: Manómetros con escalas difíciles de leer bajo condiciones de iluminación variable, pantallas con reflejos que obligan a posturas forzadas

- Secuencias operativas: Protocolos de activación o mantenimiento que exigen movimientos repetitivos, levantamientos inadecuados o desplazamientos innecesarios

Fatiga Humana, Riesgo Industrial

La fatiga no es debilidad: es una respuesta fisiológica predecible. Un operario que debe girar constantemente el torso para revisar lecturas simultáneas en diferentes paneles experimenta fatiga muscular que reduce su tiempo de reacción hasta en 35% después de cuatro horas continuas. En un sistema de control de polvo, donde las condiciones pueden cambiar rápidamente por variaciones en procesos upstream, esos segundos perdidos importan.

Pero el impacto va más allá de la velocidad de respuesta. La incomodidad crónica genera lo que los ergónomos llaman "desconexión atencional": el cerebro destina recursos cognitivos a gestionar el malestar físico, reduciendo la capacidad de procesar información crítica. Un diseño ergonómicamente deficiente no solo causa dolor; literalmente disminuye la inteligencia operativa del sistema.

Un caso documentado en una planta cementera europea ilustra el punto: tras rediseñar la estación de control de su sistema de filtración de mangas con criterios ergonómicos (ajustando alturas, mejorando iluminación, reorganizando secuencias), la empresa reportó 40% menos incidentes operativos y una reducción del 28% en tiempo de respuesta ante alarmas. La inversión se recuperó en menos de ocho meses solo con ahorros en mantenimiento correctivo.

Diseño Centrado en el Usuario: Más Allá del Manual

Los manuales de operación asumen operadores ideales en condiciones ideales. La realidad es distinta: turnos nocturnos, ambientes ruidosos, presión por cumplir objetivos de producción, equipos de protección personal que limitan visión y movilidad. Un diseño ergonómico anticipa estas variables.

Principios aplicables incluyen la zona de alcance óptimo (entre la altura de los codos y los hombros para controles frecuentes), la compatibilidad estímulo-respuesta (indicadores rojos arriba para alertas críticas, verdes abajo para estados normales, siguiendo asociaciones culturales establecidas), y la redundancia sensorial (combinar señales visuales con auditivas en entornos con alta carga cognitiva).

La Licenciatura en Ingeniería Industrial y Administrativa en línea en UDAX Universidad: Tu futuro a un clic

Programa flexible y práctico, respaldado por la SEP. Comienza tu transformación con UDAX Universidad en línea.

La antropometría también juega un rol esencial. Diseñar para el "usuario promedio" significa que el 50% de la población tendrá dificultades. Los estándares modernos recomiendan diseñar para acomodar del percentil 5 femenino al percentil 95 masculino en dimensiones críticas, utilizando ajustabilidad donde sea posible. En un contexto industrial globalizado con equipos diversos, esta consideración no es opcional.

Mantenimiento y Ergonomía: El Eslabón Olvidado

Un sistema de control de polvo requiere mantenimiento periódico: cambio de filtros, limpieza de ductos, calibración de sensores. Estas tareas, a menudo realizadas bajo presión de tiempo y en espacios confinados, son donde la ergonomía se vuelve literalmente vital.

Filtros ubicados en alturas que requieren escaleras, pernos de acceso que obligan a usar herramientas con ángulos forzados, puntos de muestreo en zonas de difícil alcance: cada uno de estos "pequeños" inconvenientes se traduce en mayor probabilidad de errores, lesiones musculoesqueléticas y, paradójicamente, en mantenimientos más espaciados (porque los técnicos postergan tareas incómodas).

Un diseño ergonómico para mantenimiento considera rutas de acceso amplias, puntos de anclaje para equipos de seguridad, iluminación adecuada en zonas de servicio y, crucialmente, estandarización de componentes y herramientas. Reducir la variedad de llaves necesarias para una intervención disminuye tiempo, errores y fatiga mental.

El Camino Hacia Sistemas Más Humanos

Incorporar ergonomía desde las fases tempranas de diseño no aumenta costos significativamente, pero requiere un cambio de mentalidad: pasar de diseñar sistemas que "pueden" ser operados a diseñar sistemas que "invitan" a ser operados correctamente. Esto implica involucrar a operadores reales en validaciones de diseño, realizar simulaciones con equipos de protección completos y pensar en ciclos de vida completos, no solo en instalación inicial.

Las herramientas digitales modernas facilitan este enfoque. Software de simulación ergonómica permite evaluar posturas, alcances y líneas de visión antes de construir un prototipo físico. Sensores portátiles pueden monitorear esfuerzos y movimientos durante operaciones piloto, identificando puntos de mejora que ningún análisis teórico revelaría.

Pero la tecnología es solo un medio. El cambio fundamental es reconocer que la ergonomía no es una especialización marginal, sino una competencia central de la ingeniería industrial moderna. Los profesionales que comprenden tanto los sistemas técnicos como las capacidades y limitaciones humanas son quienes lideran la siguiente generación de instalaciones industriales: más seguras, más eficientes y más sostenibles.

Para quienes aspiran a desarrollarse en campos donde estas consideraciones son cada vez más críticas, construir bases sólidas en ingeniería industrial resulta esencial. La Licenciatura en Ingeniería Industrial en línea ofrece precisamente esos fundamentos: desde análisis de procesos hasta gestión de operaciones, pasando por principios de diseño de sistemas productivos. Estas competencias son el punto de partida para luego especializarse en áreas como ergonomía industrial, seguridad ocupacional o diseño de sistemas complejos.

UDAX Universidad, como universidad en línea con validez oficial ante la SEP, permite a profesionales en activo actualizar sus conocimientos o iniciar carreras en ingeniería con la flexibilidad que demanda el mundo laboral moderno. La modalidad en línea no significa menor rigor: significa acceso a formación universitaria sin sacrificar compromisos laborales o personales.

El futuro de la industria no se construye solo con mejor tecnología, sino con mejores profesionales capaces de diseñar sistemas que reconozcan lo más valioso de cualquier operación: las personas que los hacen funcionar cada día.