Forja isotérmica: la revolución silenciosa del metal

Descubre cómo la forja isotérmica transforma superaleaciones para aeroespacial y turbinas. Tecnología que redefine lo posible en manufactura avanzada.

Mientras los aviones atraviesan cielos a velocidades supersónicas y las turbinas generan energía a temperaturas extremas, pocas personas conocen el proceso metalúrgico que hace posible esta resistencia: la forja isotérmica. Esta técnica transforma metales considerados "imposibles de trabajar" en componentes que soportan condiciones donde otros materiales simplemente fallan.

¿Qué hace especial a la forja isotérmica?

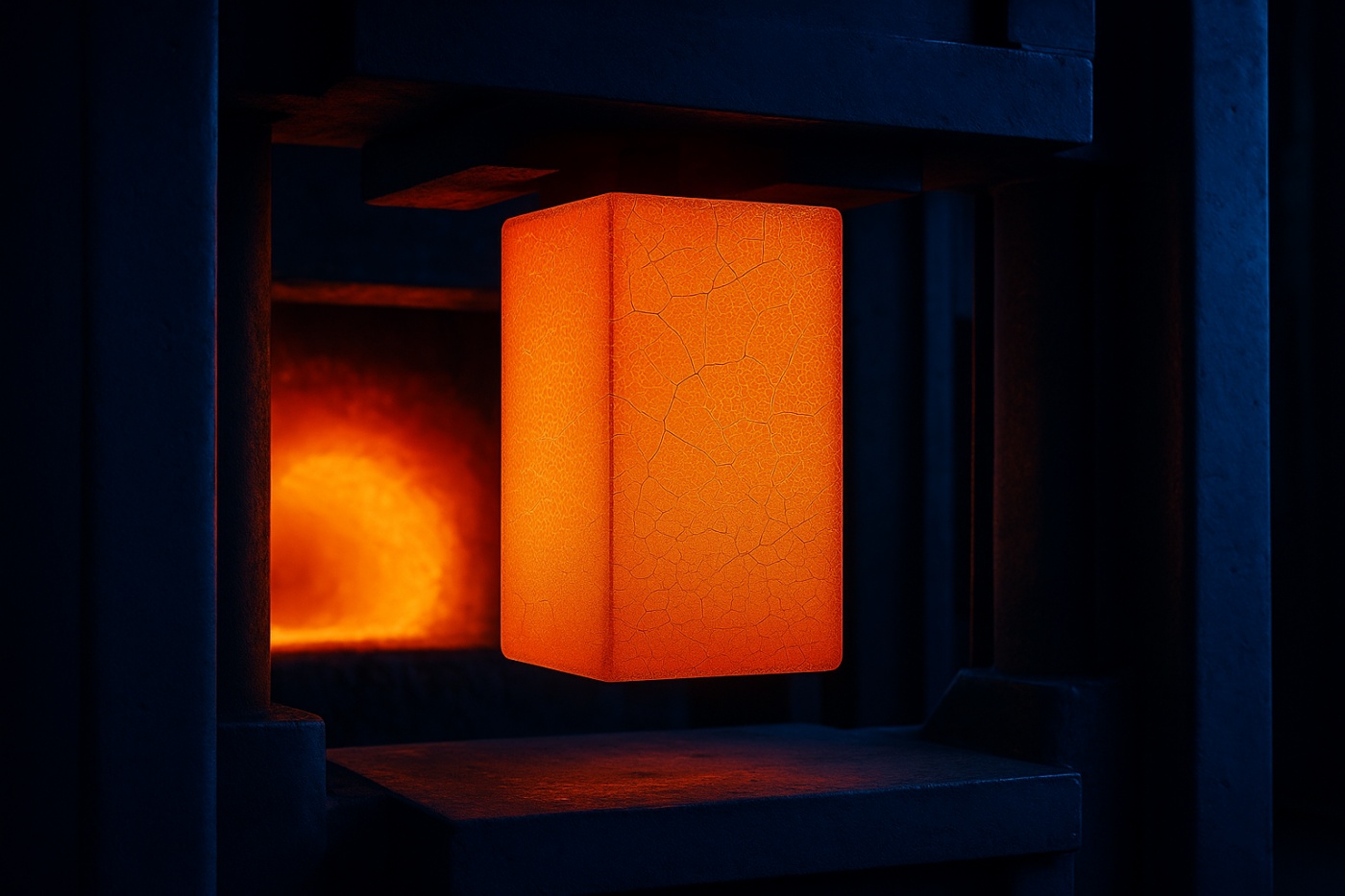

La forja isotérmica es un proceso de conformado en el que tanto la pieza de trabajo como las matrices se mantienen a la misma temperatura durante todo el proceso. A diferencia de la forja convencional, donde el material se enfría al contacto con herramientas más frías, aquí se elimina ese gradiente térmico que genera tensiones internas y defectos microestructurales.

Esta sincronización térmica permite trabajar con superaleaciones —materiales extremadamente resistentes pero difíciles de deformar— como el Inconel, titanio de grado aeroespacial o aleaciones de níquel-cromo. Estas sustancias son fundamentales en aplicaciones donde el fallo no es una opción: álabes de turbinas de avión, componentes de motores cohete, válvulas de plantas nucleares.

El proceso opera típicamente en rangos de 900°C a 1200°C, dependiendo del material. Las velocidades de deformación son extremadamente lentas —hasta 100 veces más lentas que en forja convencional— lo que permite que la microestructura del material se reorganice durante el conformado, eliminando defectos y optimizando propiedades mecánicas.

Ventajas técnicas que transforman industrias

La primera ventaja es la reducción dramática de fuerzas requeridas. Al mantener el material a temperatura óptima durante todo el proceso, su resistencia a la deformación disminuye significativamente. Esto permite usar equipos menos robustos y reduce el desgaste de matrices, extendiendo su vida útil hasta 10 veces comparado con forja convencional.

La precisión dimensional es otra ganancia crítica. Con tolerancias que alcanzan ±0.5mm en piezas complejas, muchos componentes forjados isotérmicamente requieren mínimo mecanizado posterior. En industria aeroespacial, donde cada gramo cuenta y el desperdicio de material caro es prohibitivo, esto representa ahorros sustanciales.

Pero la ventaja más significativa es microestructural. La deformación lenta y controlada permite recristalización dinámica: los granos deformados se reorganizan continuamente formando estructuras finas y uniformes. Esto elimina defectos como segregaciones y porosidades, resultando en propiedades mecánicas superiores y más consistentes.

- Reducción de esfuerzos de conformado: Hasta 50% menos fuerza requerida comparado con forja convencional

- Tolerancias dimensionales: Precisión de ±0.5mm en geometrías complejas

- Propiedades mecánicas: Uniformidad microestructural que elimina puntos débiles

- Eficiencia material: Hasta 80% de aprovechamiento versus 40% en mecanizado tradicional

Desafíos técnicos y económicos

La forja isotérmica no es solución universal. El costo de equipamiento es considerable: hornos de atmósfera controlada, matrices de materiales exóticos resistentes a altas temperaturas, sistemas de calentamiento sincronizado. Una prensa isotérmica industrial puede costar entre 5 y 15 millones de dólares.

Los tiempos de ciclo son significativamente más largos. Donde una forja convencional produce una pieza en segundos, la isotérmica puede requerir varios minutos. Esto limita su aplicación económica a componentes de alto valor donde la calidad superior justifica el costo adicional.

El control de atmósfera es crítico. A temperaturas elevadas, muchas superaleaciones reaccionan violentamente con oxígeno. Los procesos requieren atmósferas inertes (argón) o de vacío, añadiendo complejidad operativa. Un descuido en el sellado puede arruinar lotes completos de material extremadamente costoso.

Aplicaciones que definen el futuro

La Licenciatura en Ingeniería Industrial y Administrativa en línea en UDAX Universidad: Tu futuro a un clic

Programa flexible y práctico, respaldado por la SEP. Comienza tu transformación con UDAX Universidad en línea.

La industria aeroespacial es el principal demandante. Los discos de turbina de motores a reacción, que rotan a más de 10,000 RPM mientras soportan temperaturas superiores a 1,000°C, son casi exclusivamente forjados isotérmicamente. Boeing y Airbus especifican este proceso para componentes críticos de seguridad.

En generación de energía, las turbinas de gas de última generación utilizan álabes forjados isotérmicamente de aleaciones de níquel que operan en regímenes de temperatura donde los aceros convencionales se derretirían. Esto permite eficiencias de conversión energética antes imposibles.

La industria automotriz de alto rendimiento también adopta la tecnología. Los turbocompresores de motores de competición y las válvulas de motores de alta cilindrada utilizan componentes forjados isotérmicamente para soportar regímenes extremos de operación.

Innovaciones recientes

La integración con simulación computacional ha revolucionado el diseño de procesos. Software de elementos finitos predice flujo de material, evolución microestructural y distribución de propiedades antes de fabricar la primera pieza. Esto reduce iteraciones de prueba-error que tradicionalmente consumían meses y millones.

Las matrices de cerámica de nueva generación resisten mejor las temperaturas extremas y reducen contaminación del material. Compuestos de nitruro de silicio y carburos refractarios permiten ciclos de producción más largos antes de reemplazo, mejorando la economía del proceso.

La forja isotérmica asistida por campo eléctrico es frontera de investigación. Aplicar corriente durante el conformado modifica localmente la microestructura, permitiendo propiedades graduadas en una misma pieza: dura en superficies de contacto, tenaz en el núcleo.

El factor humano en manufactura avanzada

Detrás de cada innovación en forja isotérmica hay equipos multidisciplinarios: metalurgistas que diseñan tratamientos térmicos, ingenieros mecánicos que optimizan geometrías de matrices, especialistas en simulación que predicen comportamiento material, y profesionales en gestión de producción que coordinan procesos complejos.

Para quienes sienten fascinación por estas tecnologías de manufactura avanzada, construir una base sólida en ingeniería es el primer paso lógico. Comprender principios de resistencia de materiales, termodinámica, procesos industriales y gestión de operaciones proporciona el fundamento sobre el cual luego especializarse en áreas específicas como metalurgia o procesos de conformado.

La Licenciatura en Ingeniería Industrial en línea ofrece precisamente esas bases: desde análisis de procesos de manufactura hasta optimización de operaciones, pasando por control de calidad y gestión de proyectos tecnológicos. Instituciones como UDAX Universidad, una universidad en línea con validez oficial ante la SEP, permiten desarrollar estos fundamentos con la flexibilidad que demanda la vida profesional moderna.

El camino hacia la especialización en tecnologías de manufactura avanzada comienza con dominar los principios ingenieriles generales. Desde esa base, las puertas hacia áreas como metalurgia de superaleaciones, ingeniería de procesos o innovación en manufactura se abren naturalmente. La forja isotérmica es solo un ejemplo de cómo la ingeniería transforma lo imposible en cotidiano.