¿Qué es el Análisis de Causa Raíz?

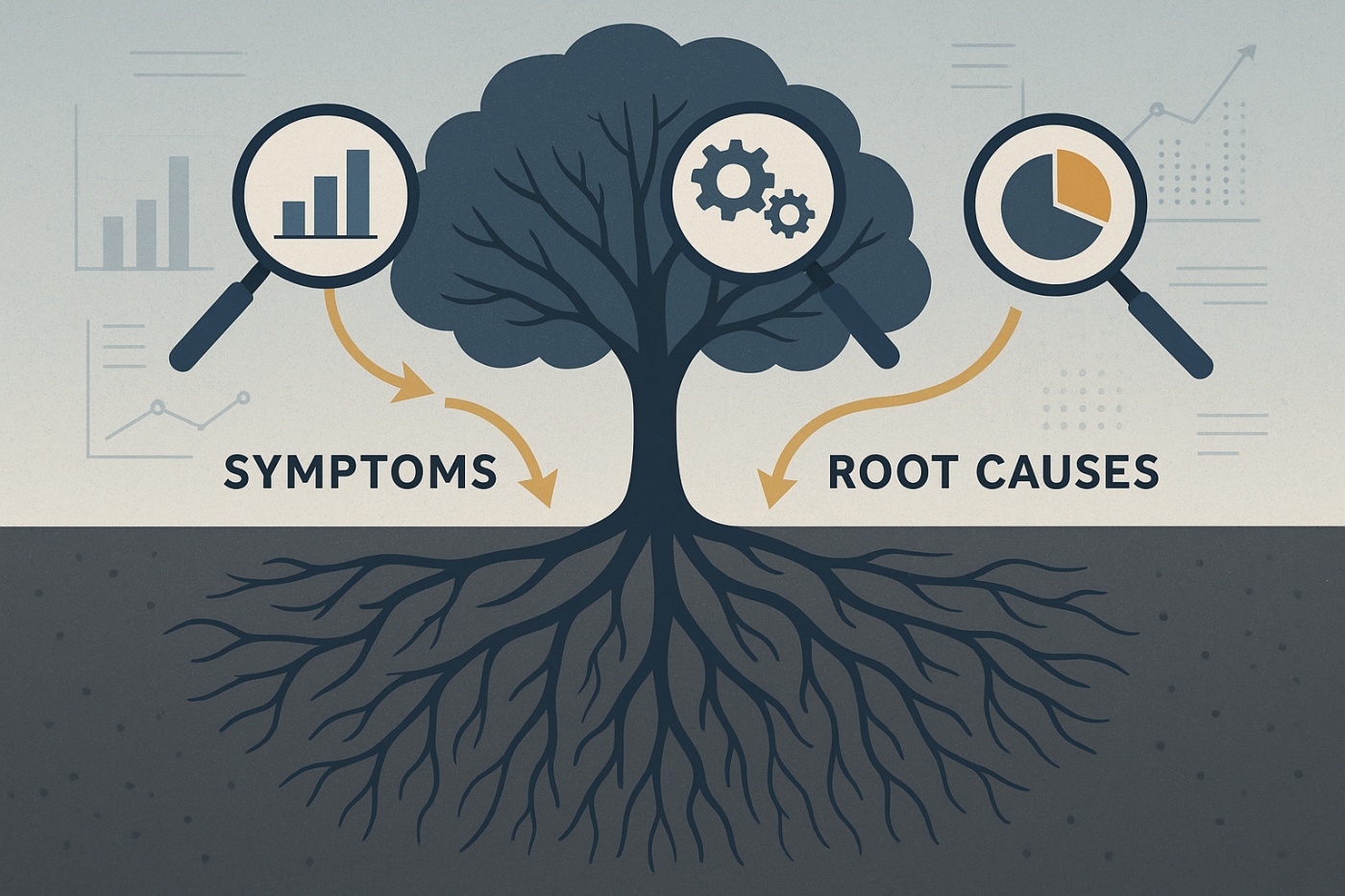

El análisis de causa raíz (Root Cause Analysis, RCA) constituye una metodología sistemática diseñada para identificar los factores fundamentales que originan problemas o incidentes en cualquier sistema organizacional. A diferencia de los enfoques reactivos que se limitan a abordar síntomas superficiales, esta disciplina busca penetrar en las capas más profundas de los problemas para descubrir sus verdaderos orígenes.

La importancia de esta aproximación radica en su capacidad para generar soluciones sostenibles que no solo resuelven la situación inmediata, sino que previenen la recurrencia del problema. Esta metodología se ha consolidado como una herramienta indispensable en sectores tan diversos como la manufactura, la medicina, la ingeniería de software y la gestión de calidad.

Principios Fundamentales del Análisis de Causa Raíz

El análisis efectivo de causa raíz se sustenta en varios principios metodológicos que garantizan su rigor científico y su aplicabilidad práctica:

- Enfoque sistemático: Cada investigación debe seguir un proceso estructurado que garantice la exhaustividad y objetividad del análisis.

- Evidencia empírica: Las conclusiones deben basarse exclusivamente en datos verificables y hechos documentados, evitando especulaciones o suposiciones.

- Pensamiento multicausal: Los problemas complejos raramente tienen una única causa, por lo que es fundamental considerar la interacción de múltiples factores.

- Orientación preventiva: El objetivo final no es solo resolver el problema actual, sino implementar medidas que eviten su repetición.

Principales Herramientas de Análisis de Causa Raíz

Diagrama de Ishikawa (Espina de Pescado)

Desarrollado por Kaoru Ishikawa en la década de 1960, el diagrama de causa-efecto representa visualmente todas las posibles causas que contribuyen a un problema específico. Esta herramienta organiza las causas potenciales en categorías principales:

- Método: Procedimientos y procesos utilizados

- Máquina: Equipos y tecnología involucrada

- Material: Recursos y materias primas

- Mano de obra: Factor humano y competencias

- Medio ambiente: Condiciones ambientales y contextuales

- Medición: Sistemas de control y monitoreo

La efectividad de esta herramienta radica en su capacidad para facilitar el brainstorming estructurado y garantizar que ninguna categoría de causas potenciales sea omitida durante el análisis.

Técnica de los Cinco Porqués

Esta metodología, popularizada por el Sistema de Producción Toyota, consiste en formular consecutivamente la pregunta "¿por qué?" hasta llegar a la causa raíz del problema. Aunque su simplicidad puede resultar engañosa, su aplicación rigurosa requiere:

- Formulación precisa de cada pregunta

- Respuestas basadas en evidencia factual

- Evitar desviaciones hacia síntomas secundarios

- Documentación detallada de cada nivel de análisis

La experiencia demuestra que, aunque la técnica sugiere cinco iteraciones, el número real puede variar entre tres y siete preguntas, dependiendo de la complejidad del problema analizado.

Análisis de Árbol de Fallos (FTA)

El Fault Tree Analysis representa una aproximación deductiva que parte del evento no deseado y trabaja hacia atrás para identificar todas las combinaciones posibles de fallos que podrían causarlo. Esta herramienta utiliza símbolos lógicos (AND, OR) para representar las relaciones entre diferentes eventos y condiciones.

Las ventajas principales del FTA incluyen:

- Capacidad para manejar sistemas complejos con múltiples interacciones

- Identificación de puntos críticos de fallo

- Cuantificación probabilística de riesgos

- Visualización clara de las relaciones causales

Método de Análisis de Barreras

La Licenciatura en Ingeniería Industrial y Administrativa en línea en UDAX Universidad: Innovación educativa

Únete a nuestra comunidad y descubre una nueva forma de aprender. Con enfoque práctico, la Universidad UDAX te brinda las herramientas para triunfar.

Esta técnica se enfoca en identificar las barreras de control que fallaron o estuvieron ausentes, permitiendo que el problema se manifestara. El análisis examina tres tipos de barreras:

- Barreras físicas: Elementos tangibles que previenen o mitigan problemas

- Barreras administrativas: Políticas, procedimientos y sistemas de gestión

- Barreras humanas: Conocimientos, habilidades y comportamientos del personal

Implementación Estratégica del Análisis de Causa Raíz

Preparación y Planificación

La implementación exitosa de un análisis de causa raíz requiere una preparación meticulosa que incluye:

- Definición clara del problema y sus límites

- Conformación de un equipo multidisciplinario

- Establecimiento de cronogramas realistas

- Asignación de recursos adecuados

Recolección y Análisis de Datos

La calidad del análisis depende fundamentalmente de la calidad de los datos recolectados. Esta fase debe incluir:

- Entrevistas estructuradas con testigos y personal involucrado

- Revisión exhaustiva de documentación relevante

- Inspección física de equipos y instalaciones cuando sea aplicable

- Análisis de tendencias históricas y datos estadísticos

Desarrollo e Implementación de Soluciones

Las soluciones derivadas del análisis deben ser específicas, medibles y sostenibles. Es fundamental establecer indicadores de seguimiento que permitan verificar la efectividad de las medidas implementadas y detectar tempranamente cualquier signo de recurrencia del problema.

Beneficios y Aplicaciones Sectoriales

La aplicación sistemática de herramientas de análisis de causa raíz genera beneficios tangibles en múltiples dimensiones organizacionales:

- Reducción de costos: Eliminación de problemas recurrentes y sus costos asociados

- Mejora de la calidad: Prevención de defectos y optimización de procesos

- Incremento de la seguridad: Identificación y mitigación de riesgos operacionales

- Fortalecimiento organizacional: Desarrollo de capacidades de resolución de problemas

Sectores como la manufactura automotriz, la industria farmacéutica, la aviación comercial y la gestión hospitalaria han demostrado mejoras significativas en sus indicadores de desempeño mediante la implementación sistemática de estas metodologías.

Perspectivas Futuras y Desarrollo Profesional

El dominio de estas herramientas se ha convertido en una competencia esencial para profesionales que buscan destacar en entornos organizacionales complejos. La creciente digitalización y automatización de procesos está generando nuevos desafíos que requieren enfoques sofisticados de análisis de problemas.

Para aquellos interesados en desarrollar estas competencias especializadas, es fundamental contar con una formación sólida que combine fundamentos teóricos con aplicaciones prácticas. Programas como la Licenciatura en Ingeniería Industrial y Administrativa proporcionan las bases metodológicas necesarias para dominar estas herramientas. Además, modalidades de educación a distancia han democratizado el acceso a esta formación especializada, permitiendo que profesionales en ejercicio puedan actualizar sus competencias.

Instituciones como UDAX Universidad han reconocido esta necesidad, ofreciendo Licenciaturas en Línea que integran estos contenidos especializados en sus currículos, preparando a la próxima generación de profesionales para abordar los desafíos complejos del análisis de problemas en entornos organizacionales modernos.