Una planta automotriz en Alemania redujo sus tiempos de diseño de maquinaria de 18 meses a 6 semanas. El secreto no fue contratar más ingenieros, sino redefinir completamente cómo se concibe, prueba y fabrica cada pieza de equipo industrial. Bienvenido a la revolución silenciosa que está reescribiendo las reglas del diseño industrial.

Mientras las fábricas tradicionales siguen dibujando planos en CAD y construyendo prototipos físicos, una nueva generación de instalaciones está diseñando equipos que nunca existieron en el mundo real hasta su producción final. La convergencia de inteligencia artificial, simulación avanzada y manufactura aditiva no solo acelera procesos: está democratizando la innovación industrial de formas impensables hace una década.

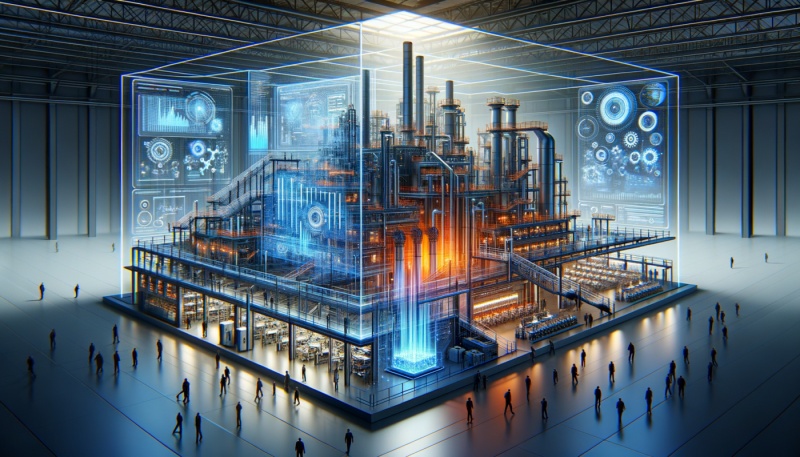

Gemelos Digitales: Diseñar en Universos Paralelos

Los gemelos digitales representan el salto conceptual más importante en diseño de maquinaria desde la llegada del CAD. Estas réplicas virtuales perfectas permiten a los ingenieros probar miles de variaciones de un equipo antes de fabricar el primer tornillo. General Electric reportó que esta tecnología redujo sus costos de desarrollo en equipos de turbinas en un 40% mientras aumentaba la eficiencia operativa del producto final en 25%.

Lo verdaderamente revolucionario es la retroalimentación bidireccional: los sensores IoT en la maquinaria física envían datos constantemente a su gemelo digital, permitiendo optimizaciones en tiempo real. Una extrusora de plástico en Monterrey ajusta automáticamente sus parámetros de temperatura y presión basándose en simulaciones que su gemelo digital ejecuta cada 3 segundos. El resultado: 15% menos desperdicio de material y 30% más vida útil del equipo.

Esta tecnología democratiza la innovación porque elimina la barrera más grande del diseño industrial: el costo del error. Empresas medianas que antes no podían permitirse iteraciones experimentales ahora simulan cientos de escenarios sin invertir en prototipos físicos. El campo de juego se está nivelando.

Inteligencia Artificial Generativa: Del Diseño Asistido al Diseño Aumentado

Cuando Airbus presentó su partición biónica de cabina —una pieza 45% más ligera con la misma resistencia estructural— muchos ingenieros veteranos quedaron desconcertados: la forma orgánica, llena de curvas imposibles, no se parecía a nada diseñado por humanos. Y técnicamente, no lo fue.

La IA generativa está transformando el diseño paramétrico de maquinaria. Los ingenieros ahora especifican restricciones (peso máximo, puntos de carga, temperatura de operación) y objetivos de optimización, y los algoritmos generan geometrías que ningún humano concebiría. Estas formas, inspiradas en estructuras naturales como huesos o colmenas, maximizan eficiencia con mínimo material.

Siemens implementó diseño generativo en sus motores eléctricos industriales, logrando reducir 30% el peso sin comprometer torque. Pero más interesante es cómo esta tecnología está cambiando el rol del ingeniero: de creador de formas a definidor de problemas y evaluador de soluciones. La creatividad no desaparece; se amplifica.

El Algoritmo Como Colaborador

En una fundidora de Querétaro, el equipo de diseño enfrentaba un problema clásico: un transportador de banda necesitaba soportar 200°C sin expandirse más de 2mm. Después de semanas sin solución viable, alimentaron las restricciones a un sistema de diseño generativo. En 6 horas, el software presentó 87 configuraciones factibles. La opción seleccionada utilizaba una aleación menos costosa y requería 40% menos mantenimiento que las alternativas manuales.

Este caso ilustra un principio emergente: la IA no reemplaza la intuición ingenieril, la expande hacia territorios matemáticamente complejos pero manufacturables. Los mejores resultados surgen cuando ingenieros experimentados guían algoritmos potentes, no cuando uno intenta reemplazar al otro.

Manufactura Aditiva: Libertad de Forma, Libertad de Función

Transforma tu futuro con la Licenciatura en Ingeniería Industrial y Administrativa en línea en UDAX Universidad

Adquiere competencias demandadas, con apoyo personalizado y aprendizaje práctico. ¡Da el primer paso hoy mismo!

Durante décadas, el diseño de maquinaria estuvo limitado por las capacidades de manufactura sustractiva: si no podías fresarlo, taladrarlo o fundirlo, no podías construirlo. La impresión 3D industrial —particularmente en metales— está eliminando esas restricciones ancestrales.

Consideremos los canales de enfriamiento conformales: conductos que siguen exactamente el contorno de una pieza, imposibles de crear con métodos tradicionales. En moldes de inyección, estos canales reducen tiempos de ciclo hasta 40% y mejoran uniformidad térmica dramáticamente. Una empresa de inyección de plásticos en Guadalajara reportó que un solo molde con enfriamiento conformal se pagó en 8 meses por el ahorro en tiempos de ciclo.

Pero el verdadero potencial va más allá de geometrías complejas: la manufactura aditiva permite integración funcional. Piezas que antes requerían ensamblaje de 15 componentes ahora se imprimen como unidad monolítica. Menos puntos de falla, menos inventario, mantenimiento simplificado. BMW está imprimiendo soportes de montaje que integran canales hidráulicos, puntos de sujeción y sensores embebidos en una sola pieza.

Materiales Inteligentes: Cuando la Máquina se Adapta Sola

El último frontera en diseño de equipos industriales no está en la forma, sino en la sustancia. Materiales con memoria de forma que se autoajustan ante cambios de temperatura. Aleaciones autoregenerativas que reparan microfisuras. Superficies con fricción variable controlada eléctricamente.

Un fabricante de compresores industriales está probando sellos hechos con polímeros de memoria de forma que se expanden o contraen automáticamente para mantener presión óptima en rangos térmicos de -40°C a 150°C. Esto elimina la necesidad de sistemas de compensación mecánica y extiende intervalos de mantenimiento de 6 a 18 meses.

Estos avances no son ciencia ficción: están en plantas piloto hoy, y serán estándar industrial en menos de cinco años. La pregunta no es si llegarán, sino qué profesionales estarán preparados para diseñar con ellos.

Preparándose Para el Futuro del Diseño Industrial

Esta revolución técnica plantea una pregunta incómoda: ¿qué competencias necesita un profesional para no solo participar, sino liderar en este nuevo paradigma? La respuesta no está en dominar cada tecnología específica —imposible en un campo que evoluciona cada semestre— sino en construir fundamentos sólidos que permitan aprender, adaptarse y aplicar innovaciones constantemente.

Los profesionales que están capitalizando estas tecnologías combinan tres capacidades: comprensión profunda de procesos industriales, pensamiento sistémico para optimizar más allá de componentes aislados, y alfabetización técnica suficiente para dialogar productivamente con especialistas en IA, simulación y manufactura avanzada. Esa combinación no surge de tutoriales en línea; requiere formación estructurada.

Para quienes sienten que este futuro resuena con sus aspiraciones profesionales, el primer paso es construir cimientos académicos robustos. La Licenciatura en Ingeniería Industrial en línea ofrece precisamente esa base: principios de procesos industriales, optimización de sistemas, gestión de innovación tecnológica. Es el punto de partida para luego especializarse en áreas emergentes como las descritas en este artículo.

UDAX Universidad, como universidad en línea con validez oficial ante la SEP, permite construir esta formación con flexibilidad horaria sin sacrificar rigor académico. No es un atajo hacia la especialización avanzada, pero sí la plataforma desde la cual explorarla con criterio profesional.

El diseño de maquinaria industrial está viviendo su momento más emocionante en un siglo. Las herramientas existen, las oportunidades abundan. Lo que definirá quién lidera esta revolución no es solo talento innato, sino preparación deliberada. El futuro pertenece a quienes deciden construir los fundamentos hoy.