Mapeo de Valor: La Técnica que Multiplica Productividad

Descubre cómo las técnicas de mapeo de valor eliminan desperdicios y transforman procesos productivos. Estrategias aplicables desde el primer día.

Imagina poder identificar exactamente dónde tu empresa pierde dinero cada minuto. El 70% de las actividades en procesos productivos tradicionales no agregan valor al cliente final, según estudios del Lean Enterprise Institute. Mientras lees esto, miles de empresas están descubriendo esos puntos ciegos mediante una herramienta visual sorprendentemente simple: el mapeo de flujo de valor.

¿Qué es el Mapeo de Flujo de Valor y Por Qué Importa Ahora?

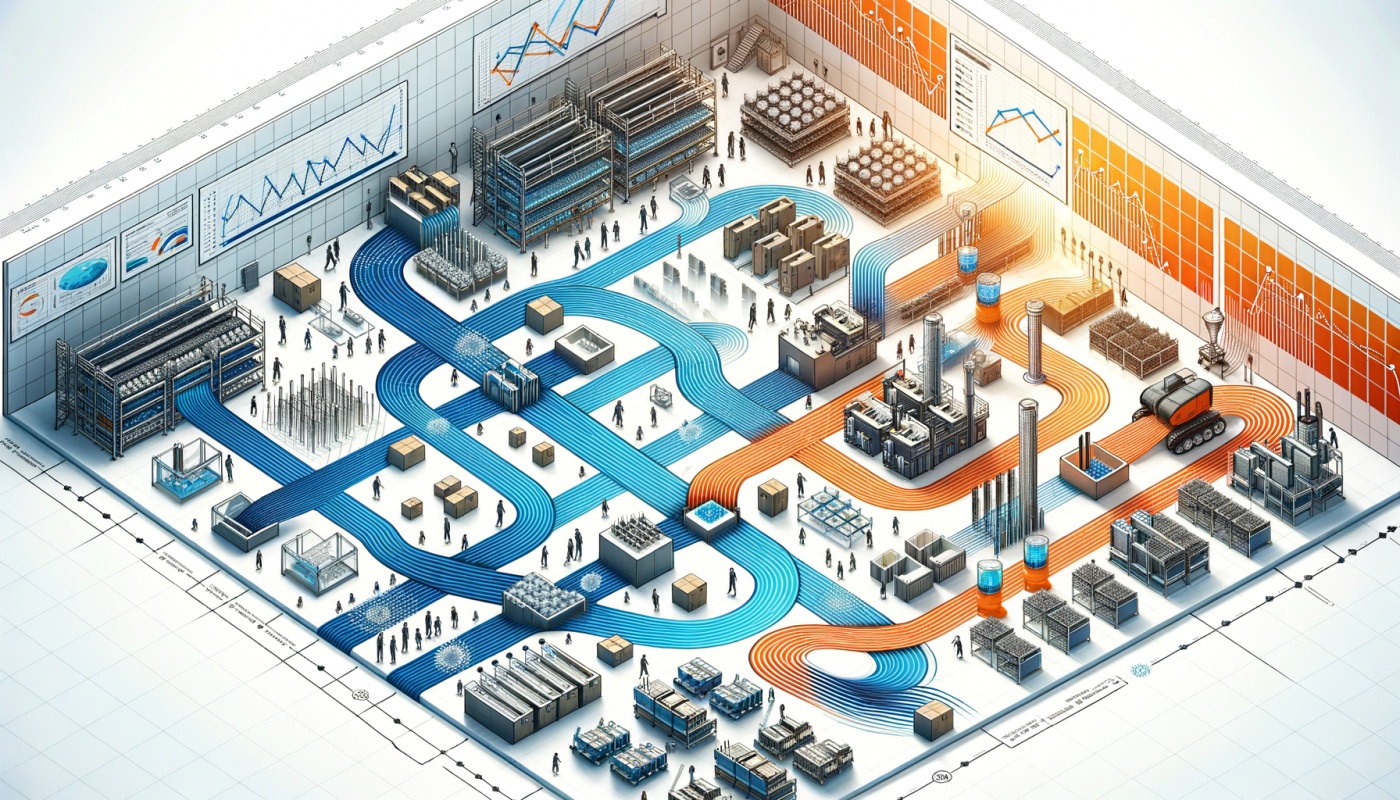

El Value Stream Mapping (VSM) es una técnica visual que documenta cada paso de un proceso productivo, desde la materia prima hasta el producto en manos del cliente. Pero su verdadero poder no está en el dibujo, sino en la revelación: muestra con brutal claridad la diferencia entre lo que el cliente paga y lo que realmente recibe.

En un mercado donde la competencia se define por márgenes de segundos y centavos, esta técnica se ha convertido en la diferencia entre empresas que sobreviven y las que lideran. Toyota la popularizó en su Sistema de Producción, pero hoy se aplica desde startups tecnológicas hasta hospitales, desde líneas de manufactura hasta procesos administrativos digitales.

La razón de su vigencia es simple: mientras más complejo se vuelve el mundo empresarial, más necesaria es la claridad visual. Un mapa de valor bien construido comunica en una sola imagen lo que tomaría páginas de informes explicar.

Los Tres Componentes que Transforman un Proceso Ordinario

Todo mapeo de valor efectivo distingue entre tres tipos de actividades que conviven en cualquier proceso productivo. Comprenderlas es como encender la luz en una habitación que siempre transitaste a oscuras.

Actividades de Valor Agregado

Son aquellas por las que el cliente pagaría conscientemente. Transforman el material, lo ensamblan, lo empaquetan de forma que mejora la experiencia. En un proceso de manufactura de muebles, cortar la madera a medida es valor agregado. En un proceso administrativo, aprobar una solicitud que cumple requisitos también lo es. El problema: estas actividades suelen representar apenas el 5-10% del tiempo total del proceso.

Actividades sin Valor Agregado pero Necesarias

Aquí vive la zona gris. Inspecciones de calidad, movimientos entre estaciones, reportes regulatorios. El cliente no pagaría por ellas directamente, pero son indispensables con la tecnología o normativa actual. La estrategia no es eliminarlas inmediatamente, sino minimizarlas continuamente mediante automatización, rediseño o simplificación.

Desperdicios Puros

Esperas, reprocesos, inventarios excesivos, movimientos innecesarios, sobreproducción. Aquí es donde el mapeo de valor brilla: hace visible lo invisible. Un operador que camina 15 veces al día por un tornillo que podría estar a su alcance. Un documento esperando aprobación 72 horas cuando la revisión toma 8 minutos. Estos desperdicios pueden alcanzar hasta el 60% del tiempo del proceso.

Construyendo tu Primer Mapa de Valor: Metodología Práctica

La teoría del mapeo de valor es elegante, pero su poder real está en la implementación. El proceso comienza siempre en el gemba, término japonés para "el lugar real donde ocurre la acción". No puedes mapear un proceso desde una oficina con reportes; debes observarlo en su estado natural.

Primero, define los límites: punto de inicio (generalmente un pedido del cliente o llegada de materia prima) y punto final (producto entregado o servicio completado). Segundo, camina el proceso físicamente con cronómetro y libreta. Registra tiempos reales, no estimados. Registra distancias, inventarios en espera, número de aprobaciones. La realidad siempre difiere dramáticamente de lo que los procedimientos documentan.

Tercero, simboliza cada actividad con la iconografía estándar del VSM: rectángulos para procesos, triángulos para inventarios, flechas gruesas para flujo de materiales, flechas delgadas para flujo de información. Cuarto, calcula dos métricas críticas: tiempo de ciclo (cuánto tarda cada actividad) y lead time (tiempo total desde inicio hasta fin). La diferencia entre ambos es donde vive la oportunidad.

Transforma tu futuro con la Licenciatura en Ingeniería Industrial y Administrativa en línea en UDAX Universidad

Adquiere competencias demandadas, con apoyo personalizado y aprendizaje práctico. ¡Da el primer paso hoy mismo!

Finalmente, identifica restricciones o cuellos de botella: aquellos pasos que limitan la velocidad de todo el sistema. Una línea de producción avanza tan rápido como su paso más lento. Un proceso administrativo se demora lo que tarde su aprobador más ocupado. Optimizar cualquier otra cosa es ilusión de productividad.

Del Mapa Actual al Mapa Futuro: Diseñando la Transformación

Aquí es donde el mapeo de valor trasciende el diagnóstico y se convierte en estrategia. El mapa del estado actual muestra la realidad; el mapa del estado futuro dibuja la aspiración alcanzable. La clave está en ese término: alcanzable. No se trata de imaginar un proceso perfecto con tecnología inexistente y presupuesto ilimitado, sino de diseñar mejoras implementables en 3-6 meses.

Las preguntas que guían este diseño son sistemáticas: ¿Podemos producir según el takt time (ritmo de demanda del cliente)? ¿Podemos crear flujo continuo eliminando lotes y esperas? ¿Dónde debemos usar sistemas pull en lugar de push? ¿Cómo nivelar la producción para evitar picos y valles? ¿Qué proceso requiere mejora kaizen inmediata?

Un caso emblemático: una planta manufacturera descubrió mediante VSM que su lead time de 18 días contenía apenas 4 horas de trabajo real. El resto era espera entre estaciones, inventario acumulado y reprocesos por errores de comunicación. El mapa futuro rediseñó el layout físico, implementó kanban entre estaciones y creó checklists visuales. Resultado: lead time reducido a 5 días sin inversión en maquinaria nueva.

Errores Comunes que Sabotean la Implementación

El primer error es delegar el mapeo a un analista de oficina. Los mapas más precisos los crean equipos multifuncionales que incluyen operadores, supervisores, mantenimiento y calidad. Quienes viven el proceso diariamente conocen variaciones y trucos que ningún manual documenta.

El segundo error es buscar perfección en el mapa. El VSM no es un diagrama de ingeniería con precisión milimétrica; es una herramienta de comunicación y análisis. Un mapa dibujado a mano en papel kraft que el equipo entiende y usa es infinitamente más valioso que un diagrama digital hermoso que nadie consulta.

El tercer error es mapear sin implementar. La tentación es analizar, documentar y archivar. Pero el valor está en la acción: crear un plan de implementación con responsables, fechas y métricas. El mapeo de valor no es un proyecto académico; es el inicio de una transformación operativa concreta.

Fundamentos para Liderar la Transformación Operativa

Dominar técnicas como el mapeo de flujo de valor requiere más que conocer simbología y cronometrar procesos. Requiere comprender sistemas de producción, pensamiento estadístico, gestión de operaciones y liderazgo de cambio organizacional. Son fundamentos que se construyen progresivamente a través de formación estructurada.

Para quienes aspiran a convertirse en agentes de transformación operativa, el punto de partida es una base sólida en principios de ingeniería industrial y gestión administrativa. La Licenciatura en Ingeniería Industrial en línea ofrece precisamente esos fundamentos: desde análisis de procesos y control estadístico hasta diseño de plantas y administración de la producción.

Instituciones como UDAX Universidad, una universidad en línea con validez oficial ante la SEP, permiten desarrollar estas competencias con la flexibilidad que profesionales en activo necesitan. La formación universitaria no reemplaza la experiencia práctica en piso, pero proporciona los marcos conceptuales y herramientas analíticas que convierten observaciones en estrategias sistemáticas de mejora.

El mapeo de valor seguirá evolucionando, integrándose con tecnologías digitales y analítica avanzada. Pero su esencia permanecerá: hacer visible lo que permanecía oculto, cuestionar lo que se asumía necesario y diseñar procesos donde cada segundo agregue valor real. Las empresas que dominen esta claridad operativa no solo sobrevivirán, definirán los estándares de sus industrias.