Kanban en Producción: Eficiencia Real sin Teoría

Descubre cómo implementar sistemas Kanban en producción que realmente funcionen. Casos reales, errores comunes y métricas que importan para maximizar eficiencia.

Una planta automotriz en Guanajuato redujo sus inventarios en 47% y aumentó la productividad 23% en seis meses. No contrataron consultores caros ni compraron software especializado. Simplemente implementaron Kanban correctamente. ¿La diferencia entre su éxito y los intentos fallidos de otras empresas? Entender que Kanban no es solo tarjetas de colores pegadas en una pared.

Qué es Realmente Kanban en Entornos Productivos

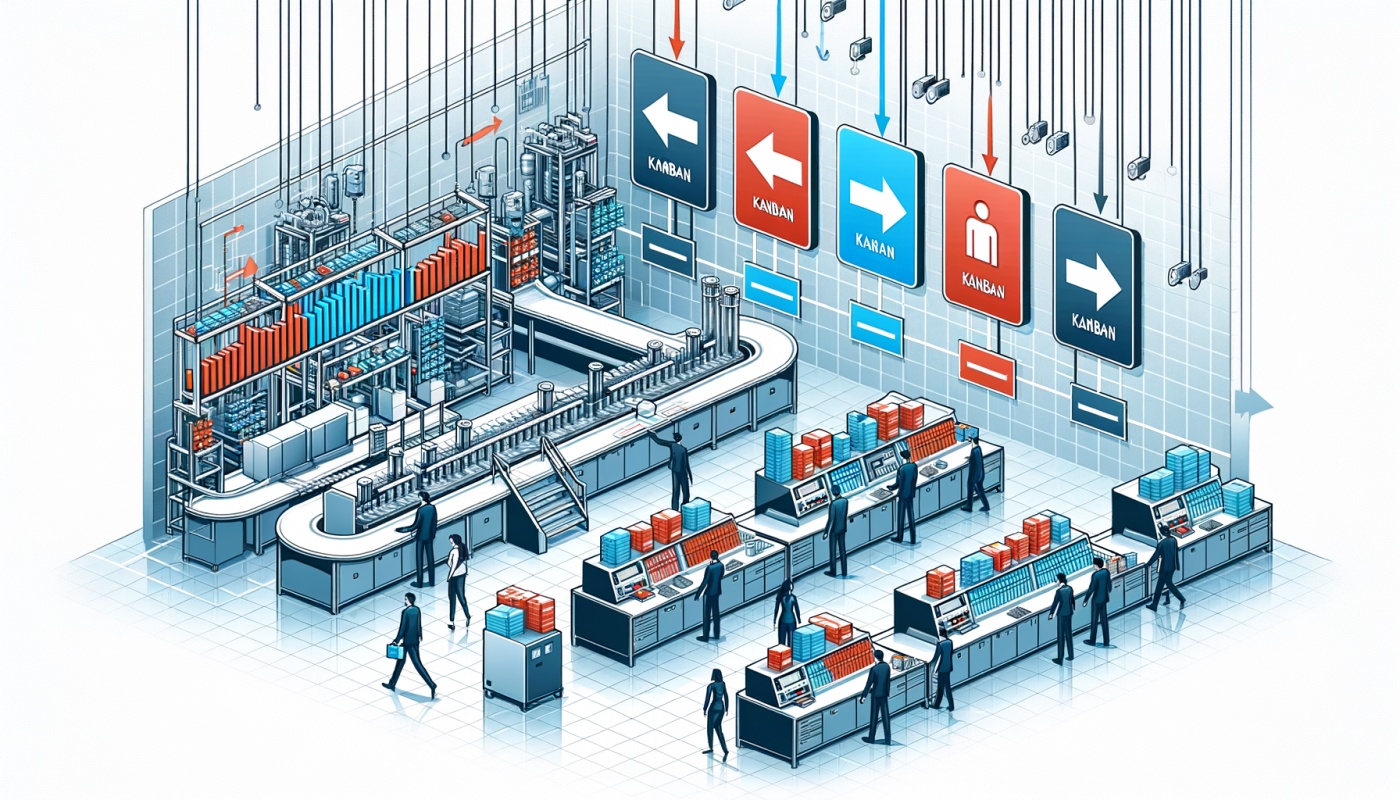

Kanban nació en las líneas de producción de Toyota en los años 50, pero su esencia sigue siendo revolucionaria: producir solo lo necesario, cuando es necesario, en la cantidad necesaria. Mientras muchos gerentes lo ven como una técnica visual, los profesionales que logran resultados lo entienden como un sistema de flujo que expone ineficiencias.

El término japonés significa literalmente "tarjeta" o "señal visual", pero el sistema va mucho más allá. Es un método pull (jalado por la demanda) que contrasta radicalmente con los sistemas push tradicionales donde la producción empuja productos sin considerar la demanda real. Esta distinción define la diferencia entre inventarios saturados y flujos optimizados.

En términos prácticos, Kanban limita el trabajo en proceso (WIP por sus siglas en inglés) mediante señales visuales que autorizan la producción o movimiento de materiales. Cuando un proceso consume materiales, envía una señal al proceso anterior para reponer exactamente lo consumido. Simple en teoría, poderoso en ejecución disciplinada.

Los Tres Pilares de Implementación que Nadie Menciona

La mayoría de implementaciones fallan porque copian la apariencia del sistema sin comprender sus principios operativos. Después de analizar decenas de plantas manufactureras, tres elementos separan las implementaciones exitosas de los fracasos decorativos.

Cálculo Preciso de Tarjetas Kanban

El número de tarjetas Kanban no se decide arbitrariamente. Existe una fórmula que considera demanda promedio, tiempo de reposición, stock de seguridad y tamaño del contenedor. Una empresa de autopartes en Monterrey descubrió que tenía 40% más tarjetas de las necesarias, lo que mantenía inventarios ocultos y enmascaraba problemas de calidad en procesos upstream.

La fórmula básica es: Número de tarjetas = [(Demanda durante lead time + Stock de seguridad) / Tamaño del contenedor]. Pero el verdadero arte está en el ajuste iterativo. Comienza con cálculos conservadores y reduce sistemáticamente hasta que el sistema te obligue a resolver los verdaderos cuellos de botella.

Disciplina en el Flujo Visual

Las tarjetas Kanban deben moverse físicamente con los materiales o permanecer en tableros donde su ausencia sea inmediatamente visible. En una planta electrónica en Jalisco, el sistema colapsó porque los operadores «mentalmente recordaban» mover las tarjetas después. La demora de 15 minutos generaba desincronización que se amplificaba en cascada.

El sistema visual debe responder una pregunta en menos de 5 segundos: ¿Debo producir ahora o no? Si requiere análisis, cálculos o consultas, el diseño falla. Los colores, formas y posiciones deben comunicar estado sin ambigüedad. Verde significa producir, rojo significa detener, amarillo significa precaución en niveles de inventario.

Mejora Continua Basada en Restricciones

Kanban no oculta problemas, los expone brutalmente. Cuando reduces inventarios sistemáticamente, los problemas de calidad, averías de máquinas y variabilidad de proveedores emergen instantáneamente. Una fundidora en Querétaro descubrió que su «problema de capacidad» era en realidad un problema de scrap del 12% que los inventarios altos habían ocultado durante años.

El objetivo no es mantener el sistema estable, sino desestabilizarlo estratégicamente reduciendo el WIP hasta encontrar la siguiente restricción, resolverla, y repetir. Este ciclo convierte Kanban en un motor de mejora continua, no solo un método de control de inventarios.

Implementación Práctica: De Cero a Operación

La teoría seduce, pero la implementación enseña. Un plan pragmático de implementación abarca seis fases que balancean velocidad con aprendizaje organizacional.

Fase 1: Mapeo de flujo de valor. Antes de diseñar un solo Kanban, debes mapear cómo fluyen materiales e información actualmente. Identifica cada punto donde se acumula inventario y mide tiempos de ciclo reales, no teóricos. Una empresa textil descubrió que su tiempo de ciclo real era 340% mayor que el estimado por ingeniería.

Fase 2: Selección de piloto. Nunca implementes Kanban en toda la planta simultáneamente. Selecciona una línea de producto con demanda estable, procesos maduros y un equipo receptivo. El éxito visible del piloto genera tracción organizacional que ninguna presentación ejecutiva puede igualar.

Fase 3: Diseño del sistema. Calcula tarjetas necesarias, define supermercados (puntos de almacenamiento), establece rutas de recolección y diseña señales visuales. Aquí la simplicidad supera la sofisticación. Tarjetas de cartón plastificado funcionan mejor que sistemas digitales complejos en etapas iniciales.

Fase 4: Entrenamiento intensivo. Operadores, supervisores y personal de materiales deben entrenar con simulaciones físicas antes del go-live. Un fabricante de muebles realizó tres simulaciones completas usando cajas vacías y descubrió seis problemas de diseño que hubieran colapsado la implementación real.

Estudia en la Universidad UDAX la Licenciatura en Ingeniería Industrial y Administrativa en línea con Validez Oficial

Adquiere habilidades prácticas desde casa con apoyo personalizado. ¡Inscríbete hoy y comienza tu camino al éxito!

Fase 5: Lanzamiento y estabilización. Las primeras dos semanas son críticas. Mantén personal de soporte en piso las 24 horas, documenta cada desviación y ajusta rápidamente. No esperes perfección, busca aprendizaje acelerado. La resistencia al cambio se vence con pequeñas victorias diarias, no con argumentos lógicos.

Fase 6: Reducción sistemática de inventarios. Una vez estable, reduce tarjetas 10-15% cada mes. Cada reducción expondrá problemas que antes eran invisibles. Documenta, resuelve, estabiliza y vuelve a reducir. Este ciclo diferencia sistemas Kanban transformadores de sistemas decorativos.

Métricas que Realmente Importan

La obsesión por métricas incorrectas destruye más implementaciones que la falta de capacitación. Tres indicadores capturan la salud real de un sistema Kanban.

Rotación de inventario: Cuántas veces por período el inventario completo se consume y repone. Un aumento del 300% al 800% en el primer año indica implementación exitosa. Si la rotación no aumenta dramáticamente, el sistema es cosmético.

Tiempo de flujo (flow time): Tiempo total desde que un material entra al sistema hasta que sale como producto terminado. Kanban bien implementado reduce este tiempo 40-60% al eliminar esperas y acumulaciones. Una reducción menor indica que los inventarios simplemente se redistribuyeron, no se eliminaron.

Frecuencia de entregas internas: Cuántas veces por turno los materiales se reponen entre procesos. Pasar de entregas cada 4 horas a entregas cada 30 minutos transforma la capacidad de respuesta sin aumentar recursos. Esta métrica revela si realmente implementaste flujo o solo reorganizaste inventarios estáticos.

Errores Mortales y Cómo Evitarlos

Después de observar docenas de implementaciones, ciertos errores aparecen repetidamente con consecuencias predecibles.

Error 1: Implementar Kanban sobre procesos inestables. Si tu tasa de scrap supera 5%, tus máquinas tienen disponibilidad menor a 85%, o tus proveedores entregan tarde regularmente, Kanban expondrá estos problemas inmediatamente y el sistema colapsará. Estabiliza primero, optimiza después.

Error 2: Digitalizar prematuramente. Sistemas electrónicos seducen con dashboards coloridos, pero agregan complejidad que mata el aprendizaje inicial. Las tarjetas físicas obligan a caminar el piso, ver problemas reales y mantener conversaciones que los sistemas digitales evitan. Digitaliza solo cuando el sistema manual funciona perfectamente.

Error 3: Ignorar el rediseño de layout. Kanban expone distancias excesivas entre procesos. Una planta metalúrgica descubrió que sus operadores caminaban 3.2 km por turno solo moviendo materiales entre procesos adyacentes. Reorganizar el layout redujo este movimiento 70% y liberó tiempo para actividades de valor agregado.

Error 4: Mantener métricas tradicionales de eficiencia. Si sigues midiendo y premiando la eficiencia individual de máquinas, los operadores producirán por lotes grandes ignorando las señales Kanban. Las métricas deben cambiar hacia flujo, tiempo de entrega y rotación de inventario. Lo que mides determina lo que obtienes.

Del Conocimiento a la Transformación Profesional

Implementar sistemas Kanban que realmente transformen operaciones requiere más que entusiasmo o lectura de manuales. Requiere comprender profundamente sistemas de producción, flujo de materiales, estadística aplicada y, crucialmente, gestión del cambio organizacional. Las empresas que lideran estas transformaciones buscan profesionales con bases sólidas en ingeniería de procesos, optimización de operaciones y pensamiento sistémico.

Para quienes aspiran a convertirse en arquitectos de eficiencia operacional, construir fundamentos académicos rigurosos es el punto de partida. La Licenciatura en Ingeniería Industrial en línea proporciona precisamente esas bases: desde el análisis de procesos y diseño de sistemas productivos hasta la gestión de la calidad y optimización de recursos que todo profesional necesita antes de especializarse en metodologías lean como Kanban.

La formación universitaria en ingeniería industrial desarrolla la capacidad analítica para diagnosticar sistemas complejos, el conocimiento técnico para calcular parámetros críticos y las habilidades de liderazgo para implementar cambios que enfrentan resistencia natural. Estos fundamentos permiten luego profundizar en herramientas específicas con comprensión verdadera, no solo aplicación mecánica.

UDAX Universidad, como universidad en línea con validez oficial ante la SEP, ofrece esta formación con la flexibilidad que profesionales en activo requieren. Combinar trabajo en plantas productivas con formación académica estructurada acelera el desarrollo de esa visión estratégica que diferencia técnicos competentes de líderes transformadores.

El futuro de la manufactura pertenece a quienes entienden que la eficiencia real no viene de trabajar más duro, sino de diseñar sistemas más inteligentes. Y esos sistemas los construyen profesionales con bases sólidas, curiosidad incansable y compromiso con la mejora continua.