Optimiza Tu Logística: Análisis de Flujo de Materiales

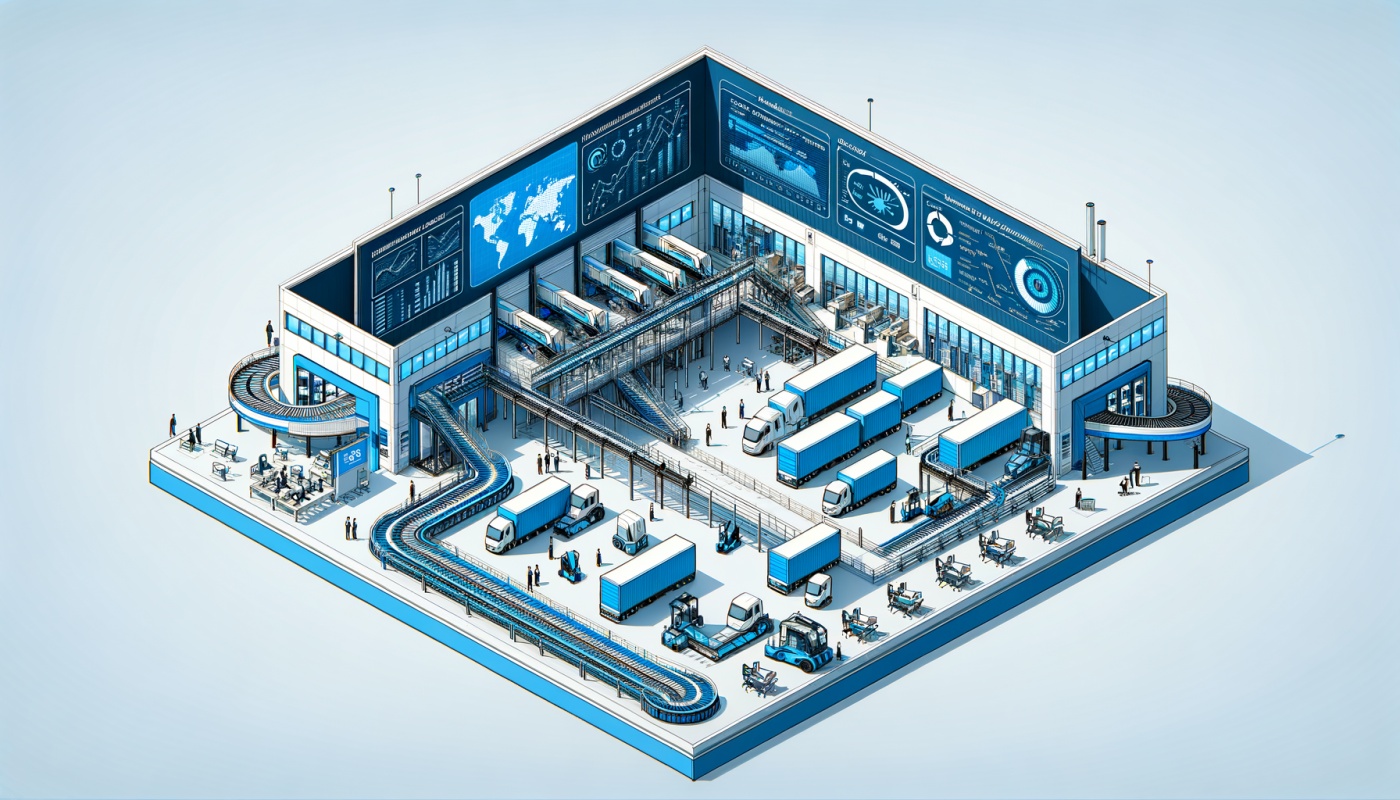

Descubre cómo el análisis de flujo de materiales transforma operaciones industriales. Técnicas probadas para reducir costos y aumentar eficiencia logística.

Una empresa automotriz redujo sus costos operativos en 34% simplemente rediseñando el flujo de materiales en su planta. No invirtió en tecnología cara ni contrató más personal. ¿Su secreto? Comprender profundamente cómo se mueven los materiales dentro de sus instalaciones.

El análisis de flujo de materiales es una de las herramientas más subestimadas en la optimización logística interna. Mientras muchas organizaciones gastan millones en sistemas automatizados, ignoran que el verdadero problema no es la velocidad de movimiento, sino la racionalidad del recorrido que siguen sus materiales desde la entrada hasta la salida.

Qué es el análisis de flujo de materiales y por qué importa

El análisis de flujo de materiales es un método sistemático para mapear, cuantificar y optimizar el movimiento de materias primas, componentes y productos terminados dentro de una instalación. No se trata solo de rastrear cajas en un almacén; es comprender el ecosistema completo de movimientos, tiempos muertos, cuellos de botella y desperdicios ocultos.

Según datos del Institute of Industrial and Systems Engineers, entre el 15% y el 40% del tiempo productivo en manufactura se pierde en movimientos innecesarios de materiales. Este dato cobra más sentido cuando entiendes que cada metro adicional que recorre un material representa costos en tiempo, energía, personal y potencial daño al producto.

La optimización del flujo de materiales impacta directamente tres áreas críticas:

- Reducción de costos operativos: Menos distancia recorrida significa menos inversión en equipos de manejo, menor consumo energético y reducción en tiempos de ciclo.

- Mejora en tiempos de entrega: Un flujo optimizado elimina esperas innecesarias y acelera el throughput total del sistema.

- Calidad del producto: Cada manipulación adicional aumenta el riesgo de daños, errores y defectos.

Metodología de análisis: del diagnóstico a la acción

El análisis efectivo de flujo de materiales sigue una metodología estructurada que comienza con la observación detallada y culmina en rediseños estratégicos. La primera fase es la cartografía actual: documentar exactamente cómo fluyen los materiales hoy, sin interpretaciones ni idealizaciones.

Esta cartografía utiliza herramientas como los diagramas de espagueti, que literalmente trazan con líneas cada movimiento de materiales en el plano de la planta. La visualización resultante suele sorprender incluso a gerentes con años de experiencia, revelando patrones caóticos que pasan desapercibidos en la rutina diaria.

La segunda fase implica cuantificar: medir distancias, contar frecuencias, cronometrar tiempos y calcular costos asociados. Aquí descubres que ese movimiento que parece insignificante se repite 200 veces al día, recorriendo acumuladamente 3 kilómetros diarios de distancia innecesaria.

La fase de análisis identifica cinco tipos principales de problemas:

- Retrocesos: Cuando materiales regresan a zonas ya visitadas, indicando secuencias de proceso mal ubicadas.

- Cruces: Flujos que se intersectan generan congestión, riesgos de seguridad y retrasos.

- Distancias excesivas: Separaciones innecesarias entre operaciones consecutivas.

- Manipulaciones redundantes: Carga/descarga múltiple del mismo material sin valor agregado.

- Cuellos de botella: Puntos donde convergen múltiples flujos saturando capacidades.

Principios de diseño para flujos optimizados

El rediseño de flujos exitoso se fundamenta en principios probados de ingeniería industrial. El primero es la linealidad: idealmente, los materiales deben seguir una trayectoria directa desde la recepción hasta el despacho, con mínimas desviaciones. Las plantas con distribución en forma de U o L suelen lograr esto mejor que las rectangulares tradicionales.

El principio de proximidad establece que operaciones secuenciales deben ubicarse físicamente cerca. Parece obvio, pero en muchas organizaciones el layout responde a decisiones históricas, políticas departamentales o simples casualidades, no a la lógica del flujo productivo.

La diferenciación de flujos es otro principio fundamental: materiales con características distintas (tamaño, fragilidad, frecuencia de movimiento) requieren rutas diferenciadas. Mezclar flujos de alta y baja rotación en los mismos pasillos genera congestión predecible.

Estudia en la Universidad UDAX la Licenciatura en Ingeniería Industrial y Administrativa en línea con Validez Oficial

Adquiere habilidades prácticas desde casa con apoyo personalizado. ¡Inscríbete hoy y comienza tu camino al éxito!

Un caso ilustrativo viene de la industria electrónica, donde una empresa separó el flujo de componentes de alta rotación (que representaban el 20% de referencias pero el 80% de movimientos) del resto. Esta simple segregación redujo el tiempo promedio de picking en 47%, demostrando que no siempre se necesitan inversiones millonarias para obtener resultados transformadores.

Herramientas tecnológicas y análisis avanzado

La tecnología ha revolucionado el análisis de flujo de materiales en la última década. Software de simulación permite modelar cambios antes de mover físicamente un tornillo, probando múltiples escenarios y cuantificando impactos esperados con precisión matemática.

Los sistemas de gestión de almacenes (WMS) generan datos granulares sobre cada movimiento, permitiendo análisis basados en información real, no en estimaciones. Empresas que implementan estos sistemas descubren patrones invisibles: ese pasillo que parecía poco transitado resulta ser crítico en ciertos horarios; esa zona de almacenamiento temporal se convierte en permanente sin que nadie lo note oficialmente.

La tecnología RFID y los sistemas de posicionamiento interior llevan el rastreo al siguiente nivel, proporcionando trazabilidad en tiempo real y alertas automáticas cuando materiales permanecen estáticos más tiempo del esperado. Sin embargo, la tecnología es habilitadora, no sustituta del análisis crítico. Las mejores optimizaciones combinan datos cuantitativos con la experiencia cualitativa de operadores que conocen las particularidades del sistema.

Implementación y sostenibilidad de mejoras

Implementar cambios en el flujo de materiales presenta desafíos únicos. A diferencia de mejoras puntuales, redistribuir equipos y rediseñar rutas afecta prácticamente todas las operaciones simultáneamente. La planificación meticulosa es crítica: muchas empresas optan por implementaciones progresivas, rediseñando secciones durante paros programados o fines de semana.

La resistencia al cambio es otro factor real. Operadores acostumbrados a rutas específicas durante años pueden percibir nuevos flujos como complicaciones innecesarias, especialmente en las primeras semanas cuando todos están aprendiendo. La comunicación transparente sobre los beneficios esperados y la capacitación práctica mitigan esta resistencia.

La sostenibilidad de las mejoras requiere mecanismos de control. El flujo optimizado de hoy puede degradarse gradualmente si no existe vigilancia. Indicadores como distancia promedio por unidad, tiempo de ciclo de materiales y porcentaje de movimientos no planificados permiten detectar desviaciones antes de que se vuelvan sistémicas.

Empresas líderes realizan análisis de flujo anualmente como práctica estándar, reconociendo que las condiciones cambian: nuevos productos, volúmenes diferentes, equipos actualizados. Lo que fue óptimo hace dos años puede ser mediocre hoy.

De la teoría a la práctica profesional

Dominar el análisis de flujo de materiales requiere combinar visión sistémica, habilidades analíticas y comprensión profunda de operaciones industriales. No es una técnica aislada, sino parte integral de una mentalidad de mejora continua que caracteriza a los profesionales modernos de la ingeniería industrial.

Para quienes sienten fascinación por estos desafíos de optimización operacional, construir fundamentos sólidos en ingeniería industrial es el punto de partida natural. La Licenciatura en Ingeniería Industrial en línea proporciona precisamente esas bases teóricas y prácticas que permiten comprender sistemas complejos, aplicar metodologías de análisis y diseñar soluciones que transforman operaciones.

Instituciones como UDAX Universidad, una universidad en línea con validez oficial ante la SEP, ofrecen programas que combinan rigor académico con la flexibilidad que demanda el mundo profesional actual. Estos programas desarrollan no solo conocimientos técnicos, sino también el pensamiento crítico y la capacidad de análisis que distinguen a profesionales capaces de ver oportunidades donde otros solo ven complejidad.

La optimización logística seguirá siendo un diferenciador competitivo crucial en economías cada vez más orientadas a la eficiencia. Los profesionales que dominen estas habilidades encontrarán oportunidades en prácticamente cualquier sector industrial, desde manufactura tradicional hasta centros de distribución de e-commerce, donde cada segundo y cada metro importan en la ecuación de rentabilidad.