Layout de Planta: Cómo Diseñar Fábricas Eficientes

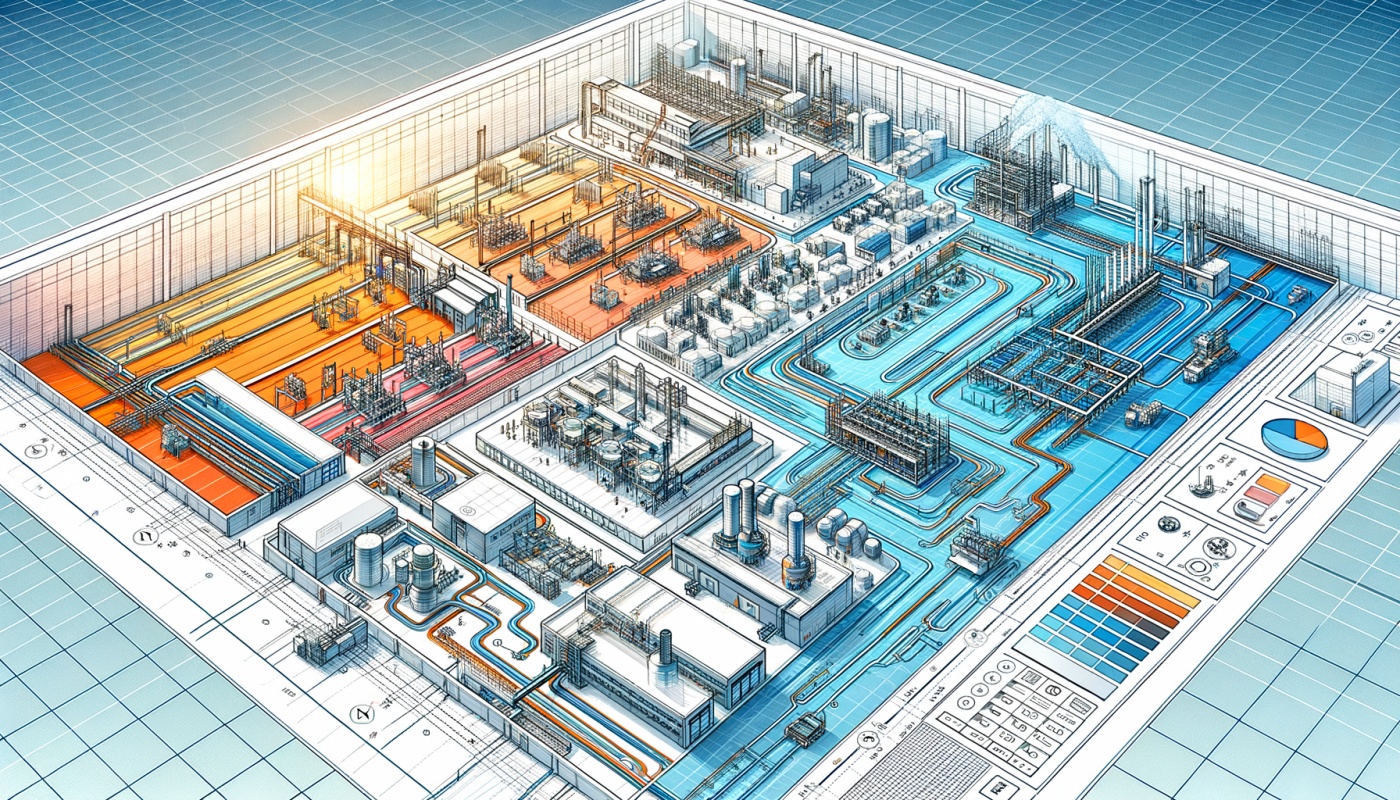

Descubre las claves del diseño de plantas industriales eficientes: principios de distribución, errores críticos y estrategias que optimizan producción.

Una planta industrial mal diseñada puede costar millones en productividad perdida. Estanterías mal ubicadas que obligan a recorrer 200 metros extras por turno. Cuellos de botella en pasillos que paralizan la producción. Espacios desaprovechados que podrían generar 30% más de capacidad. El layout de una planta no es decoración: es la diferencia entre rentabilidad y caos operativo.

El diseño de plantas industriales combina ingeniería, logística y visión estratégica. Mientras algunas empresas invierten millones en maquinaria sin considerar su ubicación, las organizaciones inteligentes saben que un layout optimizado multiplica el valor de cada activo. ¿Cuáles son los principios que separan una distribución promedio de un diseño de clase mundial?

Los Cinco Principios del Layout Industrial Eficiente

El diseño de plantas industriales no es intuición: es ciencia aplicada. Cada decisión sobre ubicación de equipos, flujo de materiales y asignación de espacios impacta directamente en costos operativos, tiempos de ciclo y calidad del producto. Los siguientes principios fundamentales guían las mejores prácticas globales.

Principio de flujo unidireccional: El material debe moverse en una sola dirección, minimizando retrocesos y cruces. Las plantas Toyota ejemplifican esto: desde recepción hasta embarque, los componentes avanzan sin nunca retroceder. Esto reduce distancias recorridas hasta 40% y elimina confusiones en el personal. Los cruces de rutas generan esperas, riesgos de accidentes y pérdidas de eficiencia medibles en horas productivas.

Principio de distancia mínima: Cada metro innecesario que recorre un material es tiempo y energía desperdiciados. Los departamentos que intercambian más materiales deben ubicarse adyacentes. Un análisis de matriz de flujo revela estas relaciones: si el departamento A envía 500 piezas diarias al B, su proximidad es crítica. Reducir 10 metros en 500 movimientos diarios representa 5 kilómetros menos al día, 1,825 kilómetros al año.

Principio de flexibilidad: Los mercados cambian, los productos evolucionan, las tecnologías avanzan. Un layout rígido se convierte en obsoleto. Las empresas visionarias diseñan con modularidad: estaciones de trabajo móviles, conexiones eléctricas versátiles, espacios reconfigurables. Cuando llegue la necesidad de adaptación—y llegará—el costo de reconfiguración será horas, no semanas.

Principio de utilización cúbica: La mayoría de los diseñadores piensan en metros cuadrados; los mejores piensan en metros cúbicos. El espacio vertical es capacidad desaprovechada. Estanterías de doble altura, entrepisos para oficinas administrativas, sistemas de almacenamiento vertical automatizado pueden duplicar la capacidad sin expandir el inmueble. Amazon utiliza robots que operan en estanterías de 7 metros, maximizando cada centímetro cúbico.

Principio de seguridad integrada: La seguridad no es un añadido: es un componente estructural del diseño. Pasillos con anchura adecuada para tráfico bidireccional y evacuación (mínimo 3 metros en áreas de maquinaria pesada), separación física entre peatones y montacargas mediante barreras visibles, iluminación diferenciada según tipo de tarea (500 lux en estaciones de inspección de calidad), ventilación posicionada según generación de calor y emanaciones. Un layout seguro es también un layout eficiente: los accidentes paralizan producción.

Metodologías de Distribución: Del Análisis a la Implementación

Los principios guían; las metodologías ejecutan. Existen técnicas probadas que transforman objetivos en planos concretos, cada una con fortalezas según el tipo de producción y volumen esperado.

Distribución por producto: Ideal para manufactura de alto volumen con productos estandarizados. Las estaciones de trabajo se organizan secuencialmente según el proceso: toda la maquinaria necesaria para transformar materia prima en producto terminado forma una línea continua. Automotrices y electrónica de consumo utilizan este enfoque. La ventaja es velocidad y especialización; el riesgo es inflexibilidad ante cambios de producto.

Distribución por proceso: Agrupa maquinaria similar en departamentos funcionales: todas las fresadoras juntas, todos los tornos juntos, todas las soldadoras juntas. Cada producto viaja entre departamentos según sus necesidades específicas. Es el enfoque preferido en manufactura de bajo volumen con alta variedad de productos. Talleres mecánicos y fabricación por pedido operan así. Proporciona flexibilidad máxima pero genera mayores distancias de transporte.

Distribución celular: El híbrido inteligente: agrupa maquinaria diversa en células dedicadas a familias de productos similares. Una célula contiene fresadora, torno, taladro y estación de ensamble—todo lo necesario para completar productos específicos sin salir del área. Reduce transportes, facilita control de calidad y genera sentido de propiedad en equipos de trabajo. Toyota popularizó este sistema que balancea eficiencia y flexibilidad.

La selección no es arbitraria. Requiere análisis cuantitativo: volumen de producción esperado, variedad de productos, frecuencia de cambios de modelo, disponibilidad de capital para automatización, habilidades del personal disponible. Herramientas como el análisis ABC de productos (clasificando por volumen), diagramas de relación de actividades y simulación por computadora predicen el desempeño antes de mover un solo equipo.

Errores Críticos que Destruyen Eficiencia

Estudia en la Universidad UDAX la Licenciatura en Ingeniería Industrial y Administrativa en línea con Validez Oficial

Adquiere habilidades prácticas desde casa con apoyo personalizado. ¡Inscríbete hoy y comienza tu camino al éxito!

Los errores en diseño de layout son costosos porque se descubren tarde y se corrigen con dificultad. Una vez instalada la maquinaria pesada, reconfigurar implica paros de producción, inversión en movimientos especializados y pérdida de órdenes por incumplimiento. Estos son los errores más frecuentes y devastadores.

Ignorar el crecimiento futuro: Diseñar para la capacidad actual sin considerar expansión. Empresas exitosas crecen—diseñar sin prever expansión garantiza obsolescencia inmediata. La solución es planificar por fases: reservar áreas para equipamiento futuro, diseñar infraestructura eléctrica e hidráulica con capacidad excedente, dejar espacios estratégicos para crecer sin reconfigurar completamente.

Subestimar áreas de almacenamiento: La producción genera inventario: materia prima entrante, trabajo en proceso, producto terminado esperando embarque, herramientas, refacciones. Muchos diseños optimizan el área productiva pero comprimen bodegas, generando desorganización que contamina toda la operación. La regla práctica: el almacenamiento debe representar 20-30% del área total según volatilidad de demanda.

Descuidar servicios auxiliares: Baños, comedores, vestidores, oficinas administrativas se consideran secundarios hasta que su mala ubicación afecta productividad. Si los baños están a 5 minutos de distancia, cada visita genera 10 minutos de tiempo improductivo. Si el comedor está lejos, los descansos se extienden. Si las oficinas de supervisión están aisladas, se pierde contacto con la operación. La ubicación estratégica de servicios es tan importante como la de maquinaria.

No validar con simulación: La tecnología actual permite simular operaciones completas antes de invertir un peso en construcción. Software especializado modela flujos de material, identifica cuellos de botella, predice utilización de equipos, calcula distancias recorridas. Diseñar sin simular es apostar millones a la intuición cuando existe certeza disponible.

Herramientas Modernas para Optimización Continua

El layout perfecto no existe: existe el layout óptimo para condiciones actuales. Y las condiciones cambian constantemente. Las organizaciones líderes implementan sistemas de optimización continua que monitorean, analizan y proponen mejoras permanentemente.

Sistemas de gemelo digital crean réplicas virtuales exactas de la planta. Sensores IoT capturan datos en tiempo real: movimientos de materiales, tiempos de ciclo, utilización de equipos, consumo energético. Esta información alimenta modelos de simulación que prueban escenarios alternativos sin interrumpir producción. ¿Qué pasaría si movemos esa estación 5 metros? ¿Y si cambiamos la secuencia de operaciones? La respuesta está disponible en minutos, no en pruebas costosas.

Metodologías lean manufacturing se enfocan obsesivamente en eliminar desperdicios, y el layout es fuente primaria de desperdicio. Mapeo de flujo de valor visualiza cada paso que da un producto desde materia prima hasta embarque, categorizando actividades en valor agregado y desperdicio. Cada transporte innecesario, cada espera, cada almacenamiento temporal se hace visible y cuantificable. Esta visualización impulsa rediseños incrementales con impacto acumulativo significativo.

Análisis ergonómico evalúa cada estación de trabajo desde la perspectiva del operador. Altura de mesas de trabajo, alcance de herramientas, ángulos de visión, ciclos de movimiento repetitivo, exposición a ruido y temperatura. Un operador trabajando en postura incómoda es menos productivo, más propenso a errores y candidato a lesiones que generan ausentismo. El diseño centrado en el humano no es altruismo: es estrategia de productividad.

El Camino Profesional en Optimización Industrial

Dominar el diseño y optimización de plantas industriales requiere una combinación poco común: visión sistémica para entender interdependencias, rigor analítico para cuantificar impactos, creatividad para imaginar configuraciones innovadoras y habilidades de gestión para implementar cambios en organizaciones complejas.

Los profesionales que destacan en este campo poseen bases sólidas en principios de ingeniería de procesos, análisis de operaciones, gestión de proyectos y optimización de recursos. Entienden tanto la tecnología de manufactura como las dinámicas organizacionales que determinan el éxito de implementación. Esta combinación de habilidades técnicas y administrativas es precisamente lo que desarrolla una formación integral en el área.

Para quienes sienten atracción por este fascinante campo donde cada decisión de diseño impacta millones en resultados empresariales, el punto de partida es construir fundamentos sólidos. La Licenciatura en Ingeniería Industrial en línea proporciona las bases teóricas y prácticas que permiten comprender sistemas productivos complejos, analizar operaciones con rigor metodológico y diseñar soluciones que balancean eficiencia técnica con viabilidad organizacional.

UDAX Universidad, como universidad en línea con validez oficial ante la SEP, ofrece esta formación con la flexibilidad que profesionales ocupados requieren. Los fundamentos que proporciona una licenciatura en ingeniería industrial son el trampolín para luego especializarse en áreas avanzadas como diseño de plantas, lean manufacturing o automatización industrial.

El diseño de plantas industriales es un campo donde estrategia y ejecución se encuentran, donde decisiones en planos de AutoCAD se traducen en millones de pesos en resultados operativos. Para quienes buscan impactar resultados empresariales desde la ingeniería, este es un territorio profesional sin límites.