Producción Esbelta: Elimina Desperdicio, Multiplica Resultados

Descubre cómo las técnicas de producción esbelta eliminan desperdicio y aumentan productividad hasta 40%. Principios aplicables desde hoy mismo.

Una empresa automotriz japonesa reducía sus tiempos de producción mientras sus competidores batallaban con inventarios saturados. Su secreto no era tecnología costosa ni mano de obra más barata: habían eliminado sistemáticamente todo lo que no agregaba valor. Así nació lo que hoy conocemos como producción esbelta, y sus principios han transformado desde líneas de ensamblaje hasta startups de software.

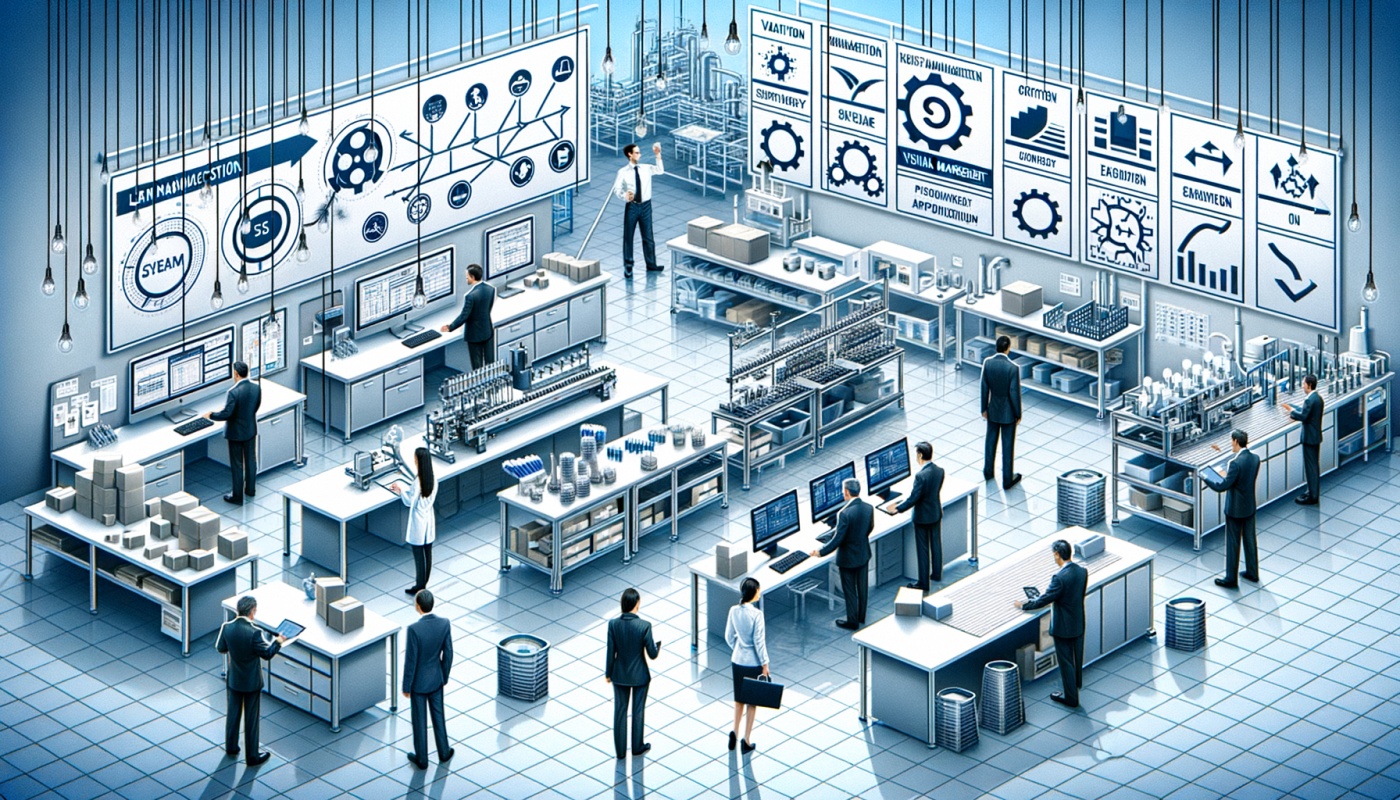

La producción esbelta —o lean manufacturing— no es solo para gigantes industriales. Es una filosofía que identifica y elimina sistemáticamente siete tipos de desperdicio: sobreproducción, espera, transporte innecesario, sobreprocesamiento, inventario excesivo, movimiento ineficiente y defectos. Estudios del Lean Enterprise Institute muestran que las organizaciones que implementan estos principios incrementan su productividad entre 25% y 40% en los primeros dos años.

Los Fundamentos que Transforman Operaciones

El corazón de la producción esbelta radica en el concepto japonés de muda (desperdicio): cualquier actividad que consume recursos sin crear valor para el cliente final. Piensa en un documento que circula por cinco escritorios solo para recolectar firmas, o en productos que esperan días en almacén antes del siguiente proceso. Cada minuto de espera, cada movimiento redundante, cada pieza fabricada antes de necesitarse representa dinero y tiempo evaporándose.

El sistema se sostiene sobre cinco principios interconectados. Primero, definir valor desde la perspectiva del cliente: ¿qué está dispuesto a pagar realmente? Segundo, mapear el flujo de valor completo para visualizar dónde ocurren los desperdicios. Tercero, crear flujo continuo eliminando interrupciones y cuellos de botella. Cuarto, implementar producción pull (jalada), donde cada etapa solo produce cuando la siguiente lo requiere. Quinto, buscar perfección mediante mejora continua o kaizen.

Una manufactura de dispositivos médicos aplicó mapeo de flujo de valor y descubrió que sus productos pasaban 87% del tiempo esperando entre procesos, y solo 13% siendo transformados. Al reorganizar su planta según principios de flujo continuo, redujeron el tiempo de producción de 28 días a 9, sin contratar personal adicional ni comprar maquinaria nueva. La clave estuvo en eliminar sistemáticamente las actividades que no agregaban valor.

Herramientas Prácticas de Implementación

Las 5S constituyen el punto de partida más accesible: Seiri (clasificar y eliminar lo innecesario), Seiton (ordenar lo que queda), Seiso (limpiar el área de trabajo), Seiketsu (estandarizar los tres pasos anteriores), y Shitsuke (mantener la disciplina). Un taller mecánico que implementó 5S redujo su tiempo de búsqueda de herramientas de 45 minutos diarios por técnico a menos de 5 minutos. Multiplicado por todos los empleados y días del año, el ahorro fue equivalente a contratar dos técnicos adicionales.

El sistema kanban visualiza el flujo de trabajo mediante tarjetas o señales que indican cuándo producir o reabastecer. En lugar de fabricar según pronósticos que suelen fallar, se produce según demanda real. Una panadería artesanal implementó kanban visual: cada tipo de pan tenía una tarjeta que el mostrador enviaba a producción solo cuando el inventario llegaba a cierto nivel. Resultado: desperdicio por caducidad reducido en 60% y clientes recibiendo siempre producto fresco.

El poka-yoke (a prueba de errores) diseña procesos donde equivocarse es difícil o imposible. Un conector USB-C solo puede insertarse en una orientación, evitando daños por fuerza. Una clínica dental rediseñó su bandeja de instrumentos con siluetas marcadas: si al terminar un procedimiento alguna silueta quedaba vacía, significaba que un instrumento permanecía dentro del paciente. Los errores médicos cayeron a cero en ese aspecto específico.

Medición y Mejora Continua

Sin métricas claras, las mejoras son invisibles. El Overall Equipment Effectiveness (OEE) mide la productividad real de equipos considerando disponibilidad, rendimiento y calidad. Una máquina que opera 80% del tiempo disponible, produce al 75% de su velocidad teórica y genera 90% de piezas buenas tiene un OEE de solo 54% (0.80 × 0.75 × 0.90). Esto revela oportunidades: ¿las paradas son por mantenimiento reactivo? ¿La velocidad reducida por falta de capacitación? ¿Los defectos por materiales inadecuados?

El takt time —ritmo de producción requerido para satisfacer demanda— sincroniza operaciones. Si trabajas 8 horas (28,800 segundos) y necesitas producir 480 unidades diarias, tu takt time es 60 segundos por unidad. Cada estación de trabajo debe ajustarse a este ritmo. Una línea de ensamblaje de bicicletas tenía estaciones que completaban su trabajo en 40 segundos mientras otras tardaban 95. Al balancear la carga de trabajo según el takt time, eliminaron cuellos de botella y acumulación de inventario entre procesos.

La Licenciatura en Ingeniería Industrial y Administrativa en línea en UDAX Universidad: Tu futuro a un clic

Programa flexible y práctico, respaldado por la SEP. Comienza tu transformación con UDAX Universidad en línea.

Los eventos kaizen —talleres intensivos de 3-5 días enfocados en mejorar un proceso específico— generan transformaciones rápidas. Un equipo multidisciplinario observa el proceso actual, identifica desperdicios, prueba soluciones y estandariza mejoras. Una empresa de logística realizó un kaizen en su proceso de recepción y redujo el tiempo de descarga de camiones de 4 horas a 90 minutos. La inversión fue mínima: reorganización de muelles y señalización clara. El retorno se midió en camiones procesados por día.

Aplicaciones Más Allá de la Manufactura

Los principios esbeltos trascienden fábricas. Hospitales implementan producción esbelta para reducir tiempos de espera en emergencias, identificando que pacientes pasaban 40% del tiempo esperando resultados de laboratorio. Al colocar el laboratorio junto a urgencias y usar kanban para gestionar muestras, los tiempos cayeron 65%. Vidas salvadas: cuantificables.

Equipos de desarrollo de software adoptaron lean startup, construyendo productos mínimos viables (MVP) para validar hipótesis rápidamente en lugar de desarrollar características que nadie usará. Una startup de educación en línea iba a construir una plataforma completa en 18 meses. Con enfoque esbelto, lanzaron una versión básica en 6 semanas usando herramientas existentes. Descubrieron que su hipótesis principal era errónea, pivotaron y evitaron desperdiciar millones en un producto sin mercado.

Oficinas gubernamentales han aplicado mapeo de flujo de valor en trámites burocráticos. Un departamento de licencias mapeó su proceso y descubrió que solicitudes viajaban entre 11 escritorios diferentes, acumulando 47 días de tiempo de ciclo aunque el trabajo real sumaba 4 horas. Al rediseñar el proceso con equipos multifuncionales y eliminar aprobaciones redundantes, redujeron el tiempo a 3 días. Ciudadanos más satisfechos, empleados menos frustrados.

Desafíos y Factores Críticos de Éxito

La resistencia cultural es el obstáculo más grande. Empleados temen que eficiencia signifique despidos; gerentes se aferran a métodos tradicionales. La transformación esbelta exitosa requiere comunicación transparente: las mejoras buscan liberar a las personas de tareas sin valor para enfocarse en actividades estratégicas. Toyota jamás despidió empleados por mejoras de productividad; los reasignó a nuevas líneas o proyectos de innovación.

El liderazgo comprometido es no negociable. Cuando directivos solo exigen resultados sin apoyar la metodología, las iniciativas mueren. Los líderes deben practicar gemba: ir al lugar real donde ocurre el trabajo, observar procesos, escuchar a operadores y remover obstáculos. Un CEO que dedica tiempo semanal al piso de producción envía un mensaje claro sobre prioridades organizacionales.

Capacitación continua diferencia implementaciones superficiales de transformaciones profundas. No basta con talleres introductorios; se requiere desarrollo de competencias analíticas para identificar desperdicios, habilidades de resolución de problemas y mentalidad científica de experimentación. Las organizaciones que consideran esto una inversión, no un gasto, obtienen resultados sostenibles.

El Camino Hacia la Excelencia Operacional

Implementar producción esbelta no es adoptar herramientas aisladas, sino cultivar una cultura de mejora continua donde cada persona identifica y elimina desperdicio diariamente. Los resultados comprobados —productividad incrementada, costos reducidos, calidad mejorada, clientes más satisfechos— justifican ampliamente el esfuerzo. Pero más allá de números, la producción esbelta devuelve algo invaluable: dignidad al trabajo al eliminar actividades frustrantes sin sentido y permitir que las personas aporten su máximo valor.

Para quienes desean dominar estos sistemas y liderar transformaciones operacionales, contar con fundamentos sólidos en gestión de procesos, análisis de sistemas y optimización industrial es esencial. La Licenciatura en Ingeniería Industrial en línea proporciona precisamente estas bases metodológicas que permiten luego especializarse en producción esbelta, Six Sigma y otras filosofías de mejora continua.

Instituciones como UDAX Universidad, una universidad en línea con validez oficial ante la SEP, permiten desarrollar esta formación con la flexibilidad que profesionales activos necesitan. El camino hacia la excelencia operacional comienza con comprender los fundamentos —y continúa con la disciplina de aplicarlos cada día hasta que la mejora continua se convierta en segunda naturaleza.