Sistemas de Dispensación: Optimiza Fluidos Industriales

Descubre cómo optimizar sistemas de almacenamiento y dispensación de fluidos para reducir costos, mejorar seguridad y aumentar eficiencia operativa.

Una planta automotriz en Querétaro redujo sus costos operativos en 23% con una simple decisión: rediseñar su sistema de dispensación de fluidos. No invirtieron en maquinaria nueva ni contrataron consultores internacionales. Simplemente aplicaron principios de optimización de procesos que transformaron su cadena de producción.

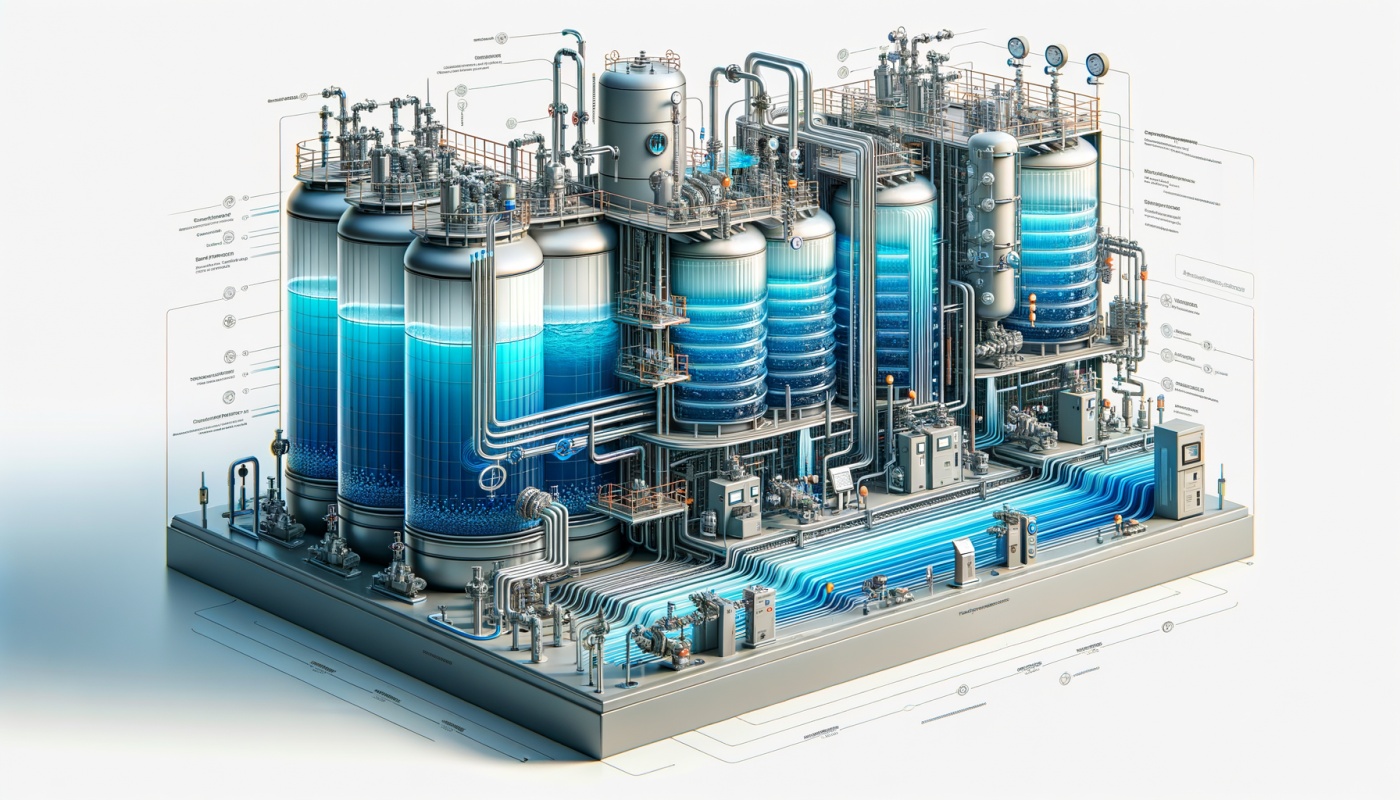

Los sistemas de almacenamiento y dispensación de fluidos son el corazón silencioso de incontables industrias: desde farmacéuticas y alimentarias hasta manufactureras y químicas. Su eficiencia determina no solo la rentabilidad operativa, sino también la seguridad, la calidad del producto final y el impacto ambiental. Sin embargo, muchas organizaciones operan con diseños obsoletos que generan desperdicios millonarios.

El Verdadero Costo de un Sistema Ineficiente

Cuando hablamos de optimización en sistemas de fluidos, no nos referimos únicamente a la velocidad de dispensación. La eficiencia integral abarca múltiples dimensiones que impactan directamente el balance financiero de cualquier operación industrial.

Los desperdicios por derrames representan pérdidas promedio del 3-7% del volumen total manejado en instalaciones sin sistemas optimizados. En una planta que procesa 50,000 litros mensuales de lubricantes industriales, esto significa hasta 3,500 litros perdidos cada mes. A precios actuales, estamos hablando de decenas de miles de dólares anuales que literalmente se escurren por las grietas del sistema.

Pero el costo real va más allá. Los tiempos muertos por reabastecimiento inadecuado, la contaminación cruzada entre fluidos, y los riesgos de seguridad asociados con sistemas mal diseñados multiplican exponencialmente estas pérdidas. Un estudio del Instituto Mexicano del Petróleo encontró que el 41% de las paradas no programadas en plantas procesadoras se relacionan directamente con fallos en sistemas de manejo de fluidos.

Principios Fundamentales de Diseño Optimizado

La optimización efectiva parte de cuatro pilares que todo diseño industrial debe integrar desde su concepción:

Análisis de Flujo y Demanda

El primer error común es dimensionar sistemas basándose en capacidades máximas teóricas sin considerar patrones reales de consumo. Un análisis riguroso de datos históricos revela que la mayoría de las operaciones funcionan al 60-70% de su capacidad pico el 80% del tiempo. Diseñar exclusivamente para el pico genera sobredimensionamiento costoso.

La metodología correcta implica mapear curvas de demanda por turno, identificar ciclos estacionales y calcular volúmenes críticos para cada punto de dispensación. Esta información permite dimensionar tanques, bombas y líneas de distribución con precisión quirúrgica, eliminando tanto el exceso como la escasez de capacidad.

Minimización de Puntos de Transferencia

Cada vez que un fluido se transfiere de un contenedor a otro, se introduce riesgo de contaminación, pérdida por adherencia y tiempo operativo adicional. Los sistemas optimizados reducen estos puntos al mínimo indispensable mediante diseños de flujo continuo que conectan directamente el almacenamiento primario con los puntos de uso.

En instalaciones farmacéuticas, donde la pureza es crítica, este principio cobra importancia vital. Implementar sistemas cerrados de transferencia con conexiones herméticas puede reducir la contaminación bacteriana hasta en un 99.8%, según datos de la FDA estadounidense.

Sistemas de Control Automatizados

La precisión en la dispensación no es negociable en la manufactura moderna. Los sistemas manuales presentan variabilidades del 5-12% en volúmenes dispensados, lo que en productos de alto valor representa pérdidas significativas. Los controles automatizados con medición volumétrica o másica reducen esta variabilidad a menos del 0.5%.

Más allá de la precisión, la automatización permite rastrear cada mililitro dispensado, generando datos críticos para mantenimiento predictivo, control de inventarios y cumplimiento regulatorio. Esta trazabilidad es particularmente valiosa en industrias con certificaciones ISO 9001 o requisitos de auditoría estrictos.

Diseño para Mantenimiento

La Licenciatura en Ingeniería Industrial y Administrativa en línea en UDAX Universidad: Tu futuro a un clic

Programa flexible y práctico, respaldado por la SEP. Comienza tu transformación con UDAX Universidad en línea.

Un sistema brillantemente diseñado pero imposible de mantener es un sistema condenado al fracaso. La optimización genuina integra accesibilidad para limpieza, inspección y reemplazo de componentes sin requerir paradas prolongadas.

Los mejores diseños incorporan válvulas de aislamiento que permiten trabajar en secciones individuales mientras el resto del sistema permanece operativo. Las conexiones rápidas sanitarias, los sensores de nivel redundantes y las líneas de drenaje completo son características que distinguen sistemas profesionales de improvisaciones costosas.

Casos de Implementación Exitosa

Una empresa de recubrimientos industriales en Monterrey enfrentaba un desafío común: necesitaba dispensar 47 tipos diferentes de resinas, catalizadores y solventes con precisión exacta para mantener consistencia en sus productos. Su sistema original requería 8 operadores y generaba un 11% de desperdicio por mezclas incorrectas.

La solución implementada centralizó el almacenamiento en un área climatizada con tanques segregados por compatibilidad química. Un sistema de tuberías codificadas por color y tamaño llevaba cada fluido directamente a estaciones de trabajo equipadas con dispensadores automáticos programables. El resultado: reducción del personal a 3 operadores, desperdicio inferior al 2%, y trazabilidad completa de cada lote producido.

Este tipo de transformaciones no son exclusivas de grandes corporativos. Una envasadora de aceites comestibles de escala mediana en Jalisco logró resultados similares con una inversión 60% menor, adaptando principios de optimización a su escala específica. La clave estuvo en priorizar mejoras según impacto versus costo, implementando cambios graduales que generaron retorno de inversión en 14 meses.

El Futuro: Integración con Industria 4.0

Los sistemas de dispensación inteligentes representan la siguiente frontera. Sensores IoT monitorean en tiempo real variables como viscosidad, temperatura, presión y nivel, transmitiendo datos a plataformas analíticas que detectan anomalías antes de que generen fallos.

Esta integración permite mantenimiento predictivo real: algoritmos de machine learning analizan patrones de desgaste en bombas y válvulas, prediciendo fallos con 7-10 días de anticipación. El resultado no es solo reducción de paradas no programadas, sino optimización continua basada en datos reales de operación.

Empresas pioneras ya están implementando sistemas que ajustan automáticamente parámetros de dispensación según variables ambientales, calidad de materia prima y especificaciones de producto final, cerrando el ciclo de optimización sin intervención humana.

Construyendo las Bases para la Innovación Industrial

Los conceptos de optimización de sistemas como los descritos requieren una comprensión profunda de procesos industriales, análisis de datos operativos y metodologías de mejora continua. Son habilidades que no se improvisan, sino que se desarrollan mediante formación estructurada en fundamentos de ingeniería de procesos, gestión de operaciones y pensamiento sistémico.

Para quienes desean construir carrera en este apasionante campo donde la eficiencia operativa marca la diferencia entre rentabilidad y pérdidas, una formación sólida en principios industriales es el punto de partida esencial. La Licenciatura en Ingeniería Industrial en línea desarrolla precisamente estas competencias fundamentales: análisis de procesos, optimización de recursos, control de calidad y gestión de sistemas productivos.

Programas formativos de calidad en esta área proporcionan las herramientas metodológicas que permiten luego especializarse en áreas técnicas específicas como el diseño de sistemas de fluidos. En UDAX Universidad, una universidad en línea con validez oficial SEP, los estudiantes adquieren estos fundamentos con la flexibilidad de estudiar mientras desarrollan experiencia práctica en el campo.

La optimización de sistemas industriales seguirá siendo una habilidad de alto valor en un mundo que exige hacer más con menos. Construir bases sólidas hoy abre puertas para liderar la transformación de procesos mañana.