Termodinámica Industrial: Eficiencia que Nadie Ve

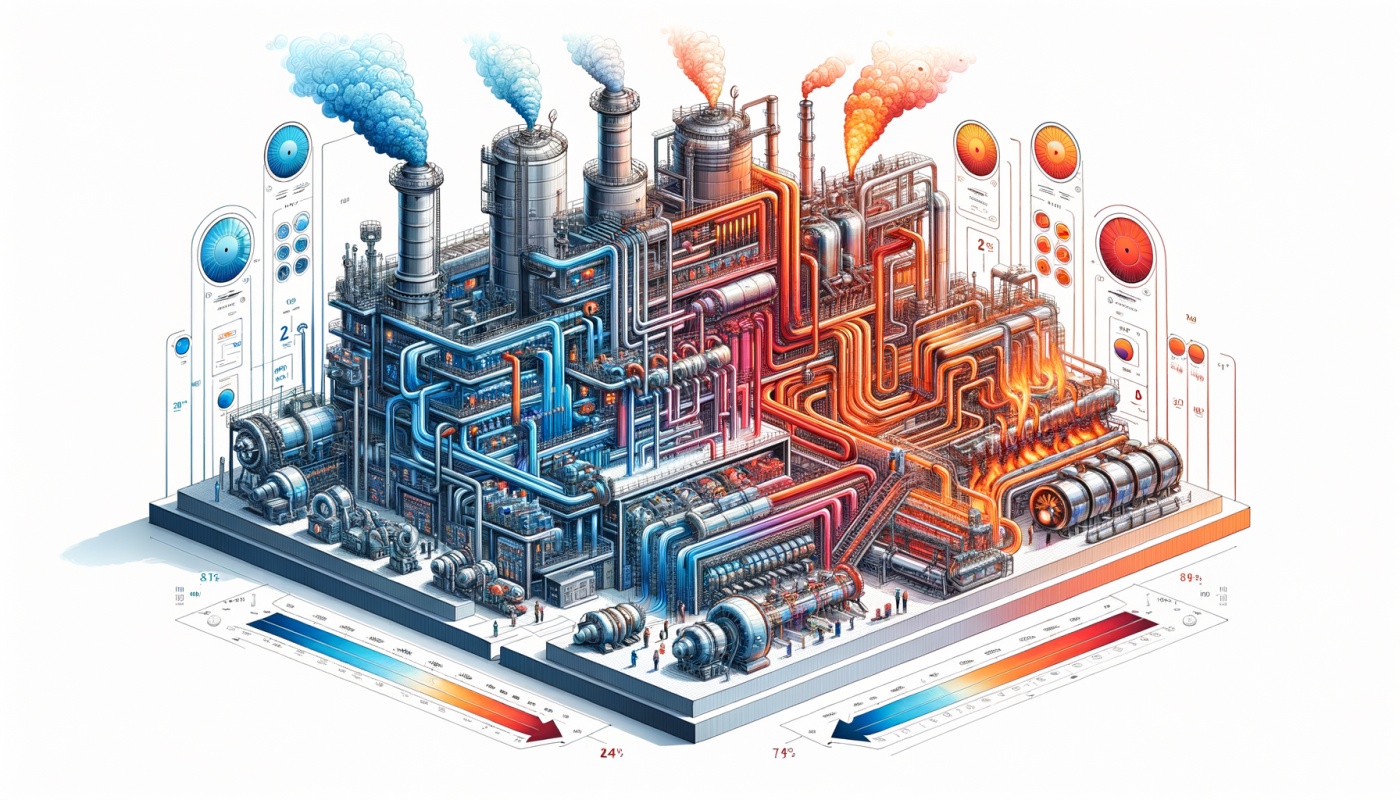

Descubre cómo el análisis termodinámico reduce costos hasta 40% en procesos industriales. Conceptos prácticos que transforman la producción moderna.

Una planta química en Monterrey redujo sus costos energéticos 38% en seis meses. No compraron tecnología nueva ni cambiaron equipos. Simplemente aplicaron análisis termodinámico riguroso a procesos que llevaban décadas operando igual. Esta historia se replica en industrias de todo el mundo, donde la termodinámica —lejos de ser teoría abstracta— se convierte en millones ahorrados.

Por Qué la Termodinámica Define la Rentabilidad Industrial

Cada proceso industrial es fundamentalmente un sistema termodinámico: energía entra, trabajo se realiza, calor se transfiere, productos emergen. La diferencia entre operaciones eficientes y derrochadores reside en comprender estas transformaciones. Según el Departamento de Energía de EE.UU., el 40-60% de la energía consumida en manufactura se pierde por ineficiencias termodinámicas evitables.

El análisis termodinámico examina ciclos completos —no equipos aislados— para identificar dónde se degrada energía útil. Un intercambiador de calor puede operar perfectamente según sus especificaciones, pero en el contexto del sistema completo podría estar generando irreversibilidades costosas. Esta visión holística separa ingenieros promedio de quienes realmente optimizan procesos.

Las leyes de la termodinámica imponen límites absolutos: ninguna innovación violará la segunda ley. Comprender estos límites permite establecer objetivos realistas y detectar cuándo un proceso se acerca a su máximo teórico versus cuándo tiene margen sustancial de mejora.

Conceptos Clave del Análisis Termodinámico Aplicado

Balance de Energía y Exergía

El balance de energía contabiliza flujos caloríficos y trabajo, cumpliendo la primera ley. Pero la energía es engañosa: no toda tiene igual calidad. Un megajoule de vapor a 500°C vale más industrialmente que un megajoule de agua tibia a 40°C, aunque ambos representen igual cantidad energética.

Aquí entra la exergía: el trabajo máximo útil extraíble de un sistema respecto a su ambiente. El análisis exergético revela destrucciones invisibles al análisis energético convencional. Una turbina con 85% de eficiencia energética puede tener solo 60% de eficiencia exergética, indicando pérdidas de calidad energética que el primer análisis ignora.

Análisis de Ciclos Termodinámicos

La industria química, petroquímica, alimentaria y farmacéutica operan mediante ciclos: Rankine para generación de potencia, refrigeración por compresión de vapor, ciclos combinados para cogeneración. Modelar estos ciclos matemáticamente permite predecir comportamiento bajo distintas condiciones operativas.

Los diagramas T-s (temperatura-entropía) y h-s (entalpía-entropía) visualizan procesos completos en una sola imagen. Un ingeniero experimentado detecta inmediatamente ineficiencias analizando áreas bajo curvas y desviaciones respecto al ciclo ideal. Esta capacidad de "ver" procesos abstractamente es habilidad fundamental en termodinámica aplicada.

Irreversibilidades y Generación de Entropía

Cada proceso real genera entropía —medida de la degradación energética— por fricción, transferencia de calor con diferencias de temperatura, mezcla de fluidos, reacciones químicas no equilibradas. Cuantificar generación de entropía identifica exactamente dónde se destruye capacidad de realizar trabajo útil.

Un análisis detallado descompone la generación total de entropía por equipos y operaciones unitarias. Sorprendentemente, el culpable mayor raramente es donde se intuye. En una refinería estudiada, 34% de las irreversibilidades ocurrían en mezcladores y válvulas de estrangulamiento —equipos considerados "menores"— mientras los reactores, foco tradicional de optimización, contribuían solo 18%.

Aplicaciones Prácticas que Transforman Resultados

Integración de Procesos y Redes de Intercambio

La síntesis de redes de intercambiadores de calor mediante metodología pinch revolutionó el diseño industrial en los 80s y sigue vigente. El principio: antes de agregar servicios externos (vapor, refrigeración), maximizar recuperación interna entre corrientes calientes y frías del proceso.

El punto pinch —temperatura mínima de aproximación termodinámicamente factible— divide el proceso en zonas donde cualquier transferencia de calor adicional requiere aporte externo. Respetar esta frontera minimiza consumo energético. Implementaciones típicas recuperan 30-50% de energía previamente desperdiciada, con retornos de inversión bajo dos años.

Optimización de Columnas de Destilación

Estudia en la Universidad UDAX la Licenciatura en Ingeniería Industrial y Administrativa en línea con Validez Oficial

Adquiere habilidades prácticas desde casa con apoyo personalizado. ¡Inscríbete hoy y comienza tu camino al éxito!

Destilar es separar mediante diferencias de volatilidad, pero termodinámicamente es extremadamente ineficiente: eficiencias exergéticas típicas rondan 5-15%. Estas torres consumen aproximadamente 40% de la energía en industria petroquímica mundial, haciendo mejoras marginales significativamente valiosas.

Análisis termodinámico identifica etapas específicas donde ocurren mayores irreversibilidades —frecuentemente cerca de alimentaciones y extracciones laterales— permitiendo modificaciones focalizadas: redistribuir etapas, cambiar presión operativa, implementar separaciones híbridas. Una refinería mexicana incrementó 12% la capacidad de una torre existente simplemente redistribuyendo internos basándose en análisis exergético detallado.

Cogeneración y Aprovechamiento de Calor Residual

Industrias intensivas en energía frecuentemente rechazan calor a temperaturas donde podría generarse electricidad o impulsar otros procesos. Evaluar termodinámicamente estos flujos residuales cuantifica oportunidades: ciclos Rankine orgánicos para temperaturas bajo 200°C, turbinas de contrapresión para vapor de proceso, ciclos Kalina para fuentes de baja temperatura.

El análisis determina viabilidad técnica antes de justificación económica. Si la exergía disponible es limitada, ninguna tecnología —por sofisticada que sea— extraerá trabajo significativo. Pero cuando el potencial existe y se desperdicia, las cifras son contundentes: plantas con cogeneración bien diseñada alcanzan eficiencias globales 70-85% versus 35-40% de generación eléctrica aislada.

Herramientas Modernas y Metodologías de Análisis

Software especializado como Aspen Plus, HYSYS o Chemcad integran bases de datos termodinámicas extensas y resuelven balances rigurosos simultáneamente. Modelar plantas completas que hace 30 años requería semanas de cálculo manual, hoy toma horas. La clave no es dominar software específico sino comprender suficientemente termodinámica para interpretar resultados críticamente.

Los modelos termodinámicos de propiedades —ecuaciones de estado como Peng-Robinson, modelos de coeficientes de actividad como NRTL o UNIQUAC— deben seleccionarse según el sistema químico. Usar el modelo incorrecto genera predicciones alejadas de la realidad, llevando diseños al fracaso. Esta decisión requiere criterio fundamentado en teoría y experiencia.

Metodologías de optimización multiobjetivo balancean eficiencia termodinámica con costos de capital, operación, mantenimiento, seguridad y consideraciones ambientales. Algoritmos genéticos y simulación Monte Carlo exploran espacios de diseño vastos, identificando configuraciones Pareto-óptimas imposibles de encontrar mediante análisis secuencial tradicional.

El Perfil del Profesional que Domina Esta Disciplina

Quienes destacan en análisis termodinámico industrial combinan rigor teórico con pragmatismo operativo. Entienden ecuaciones pero también conocen limitaciones de instrumentación, variabilidad de materias primas, restricciones operativas reales. Esta dualidad se desarrolla con formación sólida primero, experiencia después.

La termodinámica requiere pensamiento sistémico: visualizar interacciones, anticipar efectos downstream de cambios upstream, balancear trade-offs. Estas capacidades no emergen únicamente estudiando termodinámica aislada, sino desarrollando mentalidad analítica integral que caracteriza ingenieros industriales efectivos.

Para quienes desean contribuir a la eficiencia energética industrial —cada vez más crítica ante presiones ambientales y económicas— construir bases sólidas en principios de ingeniería es el punto de partida. La Licenciatura en Ingeniería Industrial en línea desarrolla precisamente el pensamiento analítico, las herramientas matemáticas y la visión de procesos que permiten luego especializarse en campos como optimización energética y análisis termodinámico avanzado.

Programas universitarios con fundamentos rigurosos preparan profesionales capaces de aprender continuamente conforme tecnologías evolucionan. En UDAX Universidad, una universidad en línea con validez oficial ante la SEP, los estudiantes construyen estas capacidades con flexibilidad que permite balancear formación con experiencia laboral simultánea —combinación especialmente valiosa en carreras aplicadas.

La termodinámica industrial seguirá siendo fundamento de manufactura eficiente mientras existan procesos físicos. Dominarla no garantiza resolver todos los problemas, pero ignorarla garantiza desperdiciar oportunidades que otros aprovecharán.