Análisis de Árboles de Fallos: Prevenir lo Impredecible

Descubre cómo el análisis de árboles de fallos previene catástrofes industriales. Metodologías FTA que salvan vidas y millones en pérdidas operativas.

En 1986, el reactor 4 de Chernóbil explotó no por un único error, sino por la convergencia de 17 fallos aparentemente insignificantes. Si un analista hubiera mapeado correctamente ese árbol de eventos, 31 muertes directas y miles de casos de cáncer podrían haberse evitado. Esto es precisamente lo que hace el análisis de árboles de fallos: identificar cómo las piezas del dominó pueden caer antes de que alguien toque la primera ficha.

¿Qué es el Análisis de Árboles de Fallos y por qué importa ahora más que nunca?

El Fault Tree Analysis (FTA) es una metodología deductiva que descompone un evento no deseado en sus causas raíz mediante diagramas lógicos. Imagina un mapa genealógico inverso: en lugar de rastrear ancestros, trazas cómo múltiples fallos menores pueden conspirar para crear una catástrofe mayor.

Lo fascinante es que esta técnica nació en los laboratorios de Bell Telephone en 1962 para prevenir lanzamientos accidentales de misiles nucleares. Hoy, según datos de la American Society for Quality, el 78% de las empresas manufactureras de alto rendimiento la implementan como estándar de seguridad, especialmente en sectores donde un fallo puede costar vidas: aviación, petroquímica, farmacéutica y energía nuclear.

La relevancia actual es brutal: con sistemas industriales cada vez más complejos e interconectados, un error en un sensor puede desencadenar paros de producción que cuestan $260,000 dólares por hora en una refinería promedio. El FTA no elimina el riesgo —eso es imposible—, pero lo cuantifica y prioriza con precisión quirúrgica.

Componentes y Simbología del Árbol de Fallos

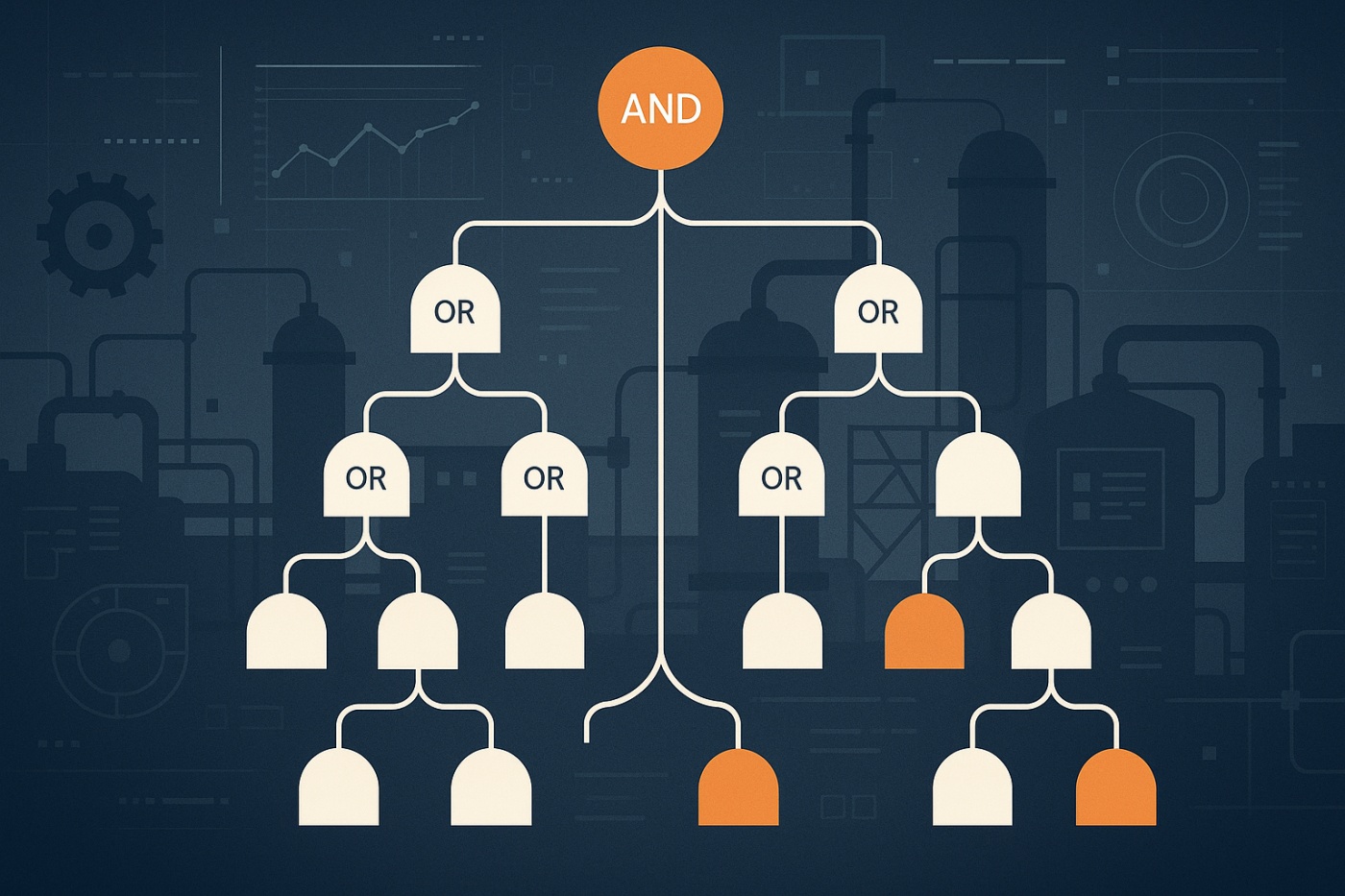

Un árbol de fallos no es un simple organigrama. Es un lenguaje visual con gramática propia que combina eventos y compuertas lógicas para modelar relaciones de causa-efecto. Comprender sus elementos básicos es como aprender las notas musicales antes de componer una sinfonía de prevención.

Eventos: Los rectángulos representan eventos resultantes (el desastre que queremos prevenir), los círculos indican eventos básicos (fallos primarios como "válvula bloqueada"), y los rombos señalan eventos no desarrollados (causas que requieren investigación adicional). Cada símbolo cuenta una historia sobre dónde pueden originarse los problemas.

Compuertas lógicas: Aquí es donde la magia analítica ocurre. La compuerta AND significa que todos los eventos debajo deben ocurrir simultáneamente para provocar el fallo superior —piensa en ella como un candado que requiere todas las llaves—. La compuerta OR indica que cualquier evento individual es suficiente para causar el problema —como múltiples caminos hacia el mismo precipicio—. Existen también compuertas más sofisticadas como XOR (exclusivo) o de inhibición, pero estas dos constituyen el 90% de los análisis industriales.

La construcción de un árbol efectivo sigue una lógica descendente implacable: defines el evento catastrófico en la cúspide ("explosión en tanque de almacenamiento"), preguntas "¿qué combinación de condiciones causaría esto?" y desciendes nivel por nivel hasta identificar fallos básicos medibles: temperatura excesiva, presión fuera de rango, fallo en sistema de ventilación. Cada rama es una hipótesis testeable.

Metodología de Implementación: Del Papel a la Prevención Real

Construir un árbol de fallos no es ejercicio académico; es cartografía de vulnerabilidades. El proceso comienza con la definición precisa del evento tope: debe ser específico, medible y relevante. "Fallo del sistema" es demasiado vago; "fuga de gas tóxico superior a 10 ppm durante más de 30 segundos" es operacional.

Luego viene la fase de descomposición sistemática. Aquí los ingenieros convocan sesiones multidisciplinarias —operadores de piso, mantenimiento, diseño, seguridad— porque cada perspectiva revela ángulos ciegos. Un operador veterano puede señalar que una válvula "técnicamente funcional" tiende a atascarse cada invierno, información que ningún manual de especificaciones contiene.

La cuantificación transforma el árbol de herramienta cualitativa a predictiva. Asignas probabilidades de fallo a cada evento básico (obtenidas de bases de datos industriales, historial de mantenimiento o pruebas), luego calculas matemáticamente la probabilidad del evento tope usando álgebra booleana. Una compuerta AND multiplica probabilidades (ambos eventos deben ocurrir), mientras que OR las suma (cualquiera puede causar el fallo). Software especializado como CAFTA o RiskSpectrum automatiza estos cálculos para árboles con cientos de ramas.

La Licenciatura en Ingeniería Industrial y Administrativa en línea en UDAX Universidad: Innovación educativa

Únete a nuestra comunidad y descubre una nueva forma de aprender. Con enfoque práctico, la Universidad UDAX te brinda las herramientas para triunfar.

El verdadero poder emerge en la fase de análisis de sensibilidad: identificas qué eventos básicos contribuyen más al riesgo global. Descubres, por ejemplo, que el 67% del riesgo de explosión proviene de un único sensor de temperatura obsoleto. Ahora sabes exactamente dónde invertir recursos de mantenimiento preventivo para maximizar el impacto en seguridad.

Integración con Otras Técnicas de Confiabilidad

El FTA raramente trabaja solo. En la práctica industrial madura, se combina con Análisis de Modos de Fallo y Efectos (FMEA) en una danza complementaria: FMEA identifica qué puede fallar en cada componente (enfoque ascendente), mientras FTA modela cómo esos fallos interactúan para crear eventos catastróficos (enfoque descendente). Es como tener microscopio y telescopio simultáneamente.

Las empresas líderes también integran FTA con análisis de causa raíz después de incidentes reales. Cuando ocurre un evento no deseado, reconstruyen el árbol retrospectivamente para identificar qué barreras de seguridad fallaron y por qué el modelo predictivo no lo anticipó, creando un ciclo de aprendizaje continuo.

Aplicaciones Críticas en Sectores de Alto Riesgo

En la industria nuclear, cada reactor comercial tiene árboles de fallos que modelan escenarios como "pérdida de refrigerante" con miles de ramas. Después de Fukushima, la Comisión Regulatoria Nuclear de EE.UU. exigió actualizar todos los FTA para incluir eventos externos extremos que se consideraban "imposibles" —tsunamis, terremotos combinados, ataques terroristas—. El costo de actualización fue de $500 millones; el valor de un accidente evitado, incalculable.

La aviación comercial aplica FTA con rigor obsesivo. Boeing y Airbus modelan cada sistema crítico —hidráulico, eléctrico, de control de vuelo— para garantizar que la probabilidad de fallo catastrófico sea inferior a 1 en 1,000 millones de horas de vuelo. Cuando un 737 MAX se estrelló, los investigadores reconstruyeron el árbol de fallos y descubrieron que un solo sensor defectuoso podía activar el sistema MCAS sin redundancia adecuada: una compuerta OR donde debió haber una AND.

En manufactura farmacéutica, la FDA exige análisis de riesgo de calidad donde el FTA identifica cómo contaminación cruzada o desviaciones de temperatura podrían comprometer lotes enteros. Un árbol bien construido puede prevenir recalls que cuestan millones y destruyen reputaciones de décadas.

El Perfil del Profesional que Domina Estas Metodologías

Los especialistas en análisis de confiabilidad y gestión de riesgos no nacen, se forman. Requieren una combinación poco común: pensamiento sistémico para ver conexiones invisibles, rigor matemático para cuantificar incertidumbres, y humildad para admitir que los sistemas complejos siempre pueden sorprendernos.

Las empresas buscan profesionales que puedan traducir entre lenguajes: hablar ingeniería con diseñadores, estadística con analistas de datos, y consecuencias económicas con ejecutivos. Según el Bureau of Labor Statistics, los puestos de ingeniería de confiabilidad crecen 4% anual, con salarios que en sectores críticos superan los $95,000 dólares anuales iniciales.

Para quienes sienten fascinación por este campo donde el análisis técnico salva vidas, el camino comienza con fundamentos sólidos en sistemas de producción, gestión de operaciones y metodologías de mejora continua. La Licenciatura en Ingeniería Industrial en línea proporciona precisamente esas bases: desde estadística aplicada y control de calidad hasta diseño de sistemas productivos y análisis de procesos.

Aunque las especializaciones avanzadas en técnicas como FTA suelen desarrollarse en posgrados o certificaciones profesionales (como las del Project Management Institute o la American Society for Quality), contar con una formación universitaria integral en ingeniería industrial te prepara para comprender los ecosistemas complejos donde estas metodologías cobran vida. En UDAX Universidad, una universidad en línea con validez oficial ante la SEP, los estudiantes construyen esos cimientos con flexibilidad para quienes trabajan y rigor para quienes aspiran a roles donde los detalles son literalmente vitales.

El análisis de árboles de fallos nos recuerda una verdad incómoda: la mayoría de los desastres son predecibles, solo que no los predijimos. En un mundo donde los sistemas crecen en complejidad exponencial, dominar estas herramientas no es ventaja competitiva —es responsabilidad profesional—.